Współczesny świat stawia przed przemysłem coraz to nowe wyzwania, wymuszając nieustanną ewolucję procesów produkcyjnych. Kluczowym elementem tej transformacji jest koncepcja Przemysłu 4.0, która przenika do serca nowoczesnych zakładów, kreując tak zwane fabryki przyszłości. Nie są to już statyczne hale produkcyjne, lecz dynamiczne, inteligentne ekosystemy, które wykorzystują najnowsze technologie do optymalizacji każdego etapu pracy. Od automatyzacji i robotyzacji, poprzez Internet Rzeczy (IoT), sztuczną inteligencję (AI), aż po analizę big data – te innowacje kształtują nowe oblicze produkcji.

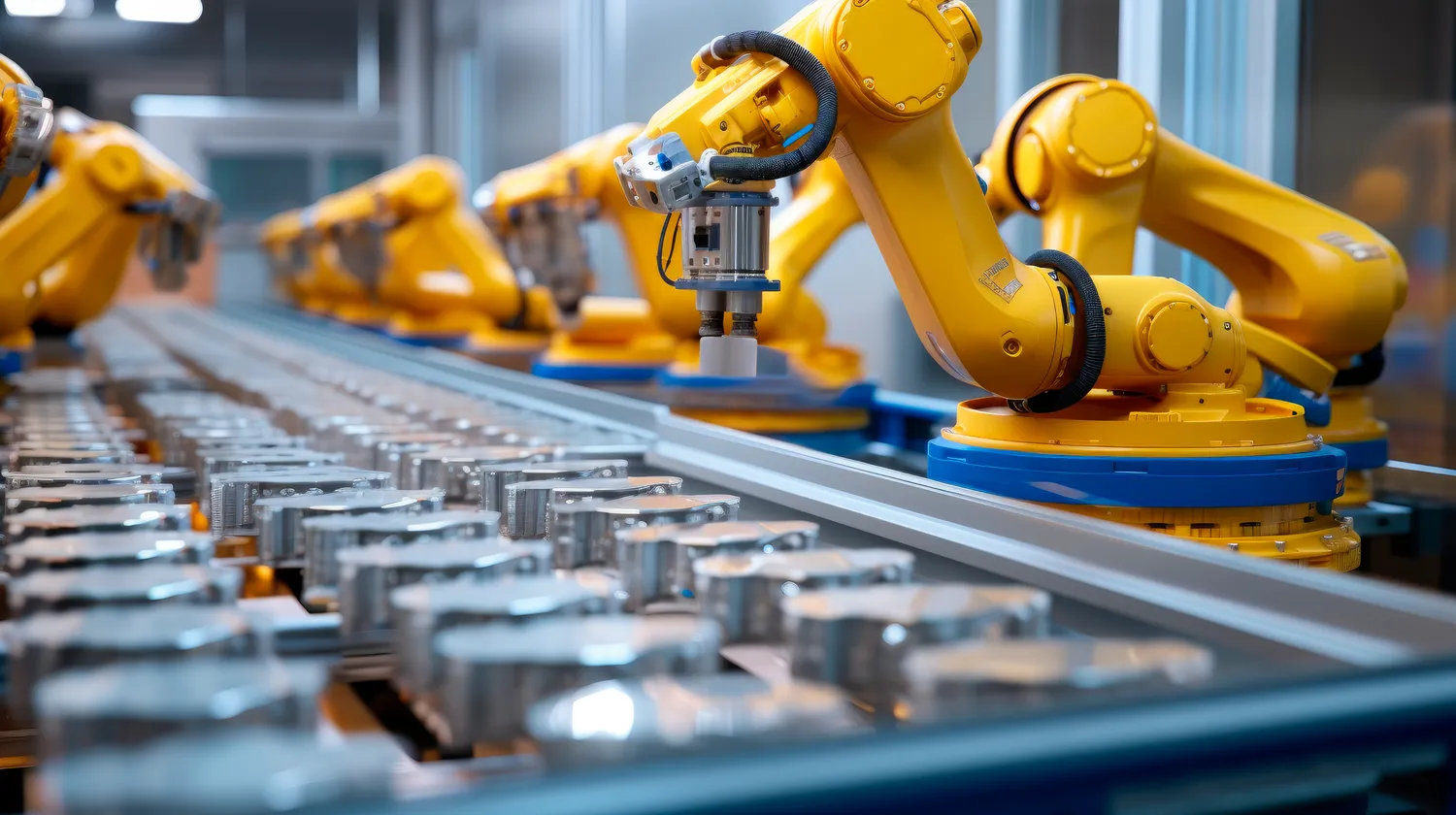

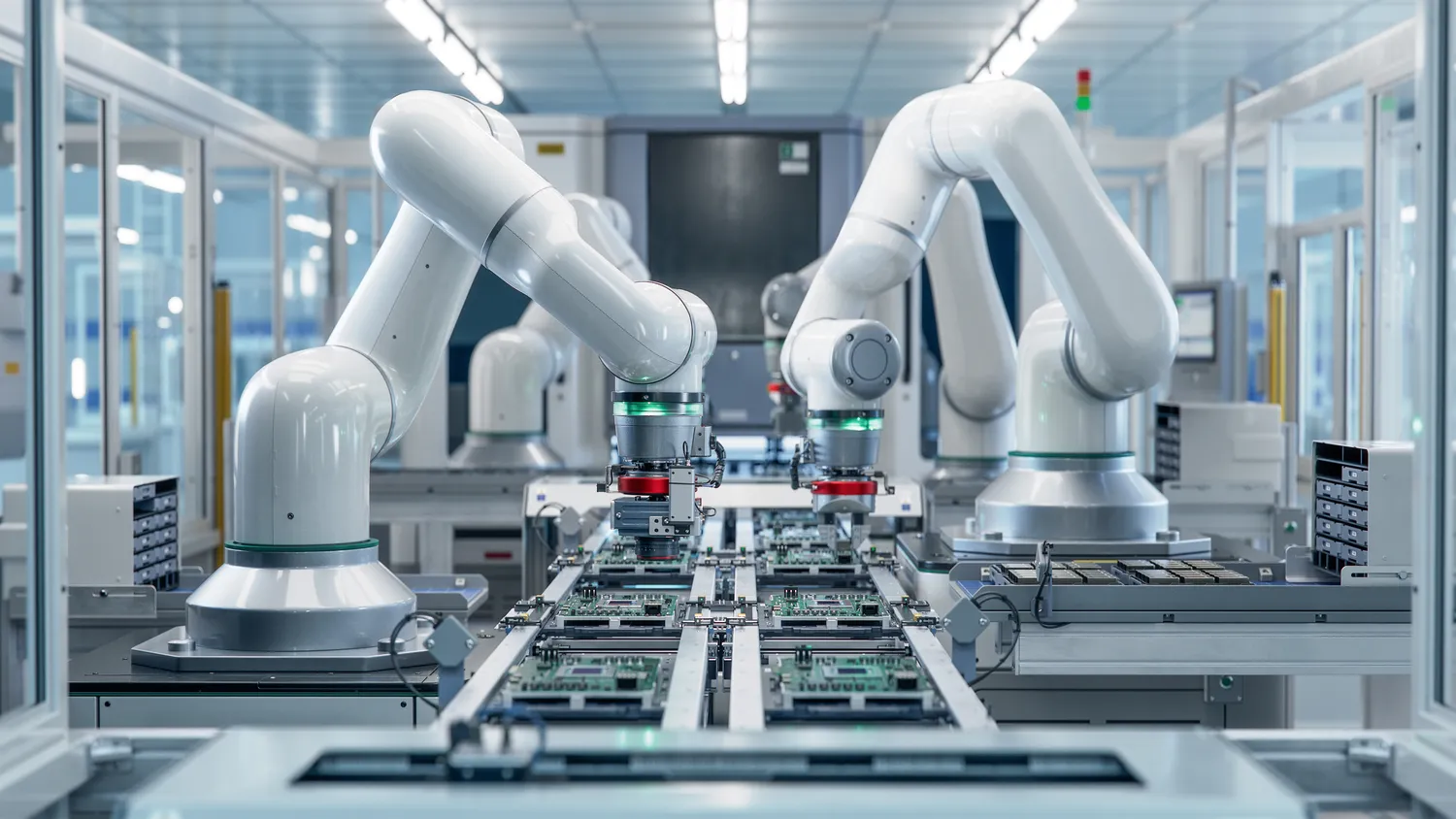

Głównym celem integracji tych zaawansowanych technologii jest stworzenie elastycznych i wydajnych systemów, które potrafią szybko reagować na zmieniające się potrzeby rynku i indywidualne zamówienia klientów. Fabryki przyszłości charakteryzują się zdolnością do samonadzoru, samodiagnozy i samokorekty, co minimalizuje przestoje i zwiększa efektywność. Automatyzacja procesów, wspierana przez inteligentne systemy sterowania, pozwala na precyzyjne wykonywanie zadań, redukcję błędów ludzkich oraz zwiększenie bezpieczeństwa pracy. Roboty współpracujące z ludźmi (coboty) stają się integralną częścią zespołów, przejmując zadania powtarzalne, niebezpieczne lub wymagające dużej precyzji.

Internet Rzeczy odgrywa kluczową rolę w gromadzeniu danych w czasie rzeczywistym z każdego punktu linii produkcyjnej. Czujniki rozmieszczone na maszynach, produktach i w całym otoczeniu fabryki przesyłają informacje o ich stanie, wydajności, temperaturze, wilgotności i wielu innych parametrach. Te dane, analizowane przez algorytmy sztucznej inteligencji, pozwalają na identyfikację potencjalnych problemów, optymalizację zużycia energii i materiałów oraz przewidywanie awarii zanim jeszcze wystąpią. Big data stanowi fundament dla podejmowania świadomych decyzji, umożliwiając ciągłe doskonalenie procesów i strategie rozwoju firmy.

Jakie technologie napędzają rozwój fabryk przyszłości dzisiaj

Przemysł 4.0 nie jest już odległą wizją, lecz rzeczywistością, która dynamicznie przekształca krajobraz produkcyjny. Kluczowe technologie, które obecnie napędzają rozwój fabryk przyszłości, to przede wszystkim zaawansowana robotyzacja, w tym rozwój cobotów, czyli robotów współpracujących z ludźmi. Te inteligentne maszyny potrafią uczyć się nowych zadań, adaptować do zmiennych warunków i pracować ramię w ramię z operatorami, zwiększając bezpieczeństwo i efektywność. Ich elastyczność pozwala na szybkie przeprogramowanie i dostosowanie do produkcji różnorodnych serii, co jest nieocenione w kontekście personalizacji produktów.

Internet Rzeczy (IoT) stanowi kręgosłup inteligentnej fabryki. Sieć połączonych ze sobą urządzeń, czujników i systemów umożliwia nieustanne zbieranie i wymianę danych w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie każdego etapu procesu produkcyjnego, od dostaw surowców, przez pracę maszyn, aż po kontrolę jakości gotowych wyrobów. Dane te są następnie przetwarzane i analizowane przez zaawansowane algorytmy, co prowadzi do kolejnej kluczowej technologii – sztucznej inteligencji (AI) i uczenia maszynowego (ML).

AI i ML pozwalają na automatyczne wykrywanie anomalii, przewidywanie awarii maszyn (predykcyjne utrzymanie ruchu), optymalizację zużycia energii i materiałów, a nawet na autonomiczne podejmowanie decyzji optymalizacyjnych. Duże zbiory danych, czyli big data, analizowane przez te systemy, dostarczają cennych informacji, które umożliwiają podejmowanie świadomych decyzji strategicznych i operacyjnych. Technologie takie jak drukowanie 3D (produkcja addytywna) umożliwiają tworzenie złożonych komponentów na żądanie, prototypowanie oraz produkcję spersonalizowanych elementów, co znacząco skraca czas wprowadzania nowych produktów na rynek i redukuje koszty związane z magazynowaniem części zamiennych.

- Zaawansowana robotyzacja i coboty

- Internet Rzeczy (IoT) dla monitorowania i zbierania danych

- Sztuczna inteligencja (AI) i uczenie maszynowe (ML) do analizy i optymalizacji

- Big data jako podstawa do podejmowania decyzji

- Druk 3D (produkcja addytywna) dla prototypowania i produkcji spersonalizowanej

- Chmura obliczeniowa (cloud computing) dla skalowalności i elastyczności danych

- Rozszerzona rzeczywistość (AR) i wirtualna rzeczywistość (VR) w szkoleniach i konserwacji

Jakie korzyści przynosi cyfryzacja dla fabryk przyszłości

Kolejną kluczową korzyścią jest zwiększona elastyczność produkcji. Fabryki przyszłości, wyposażone w inteligentne linie produkcyjne, potrafią szybko dostosowywać się do zmieniających się potrzeb rynku i indywidualnych zamówień klientów. Możliwość szybkiego przeprogramowania maszyn, wykorzystanie druku 3D do produkcji na żądanie oraz zwinne zarządzanie łańcuchem dostaw pozwalają na realizację nawet najbardziej złożonych i spersonalizowanych projektów w krótkim czasie. To z kolei przekłada się na zwiększoną konkurencyjność i lepszą zdolność do reagowania na dynamiczne zmiany rynkowe.

Cyfryzacja przyczynia się również do poprawy bezpieczeństwa pracy. Automatyzacja zadań niebezpiecznych, monotonnych lub wymagających dużej precyzji, realizowana przez roboty i coboty, znacząco redukuje ryzyko wypadków przy pracy. Systemy monitorowania w czasie rzeczywistym, wykorzystujące czujniki IoT, pozwalają na szybkie wykrywanie potencjalnych zagrożeń i reagowanie na nie, zanim dojdzie do incydentu. Dodatkowo, wdrożenie rozwiązań opartych na rzeczywistości rozszerzonej (AR) i wirtualnej (VR) ułatwia szkolenie pracowników w bezpiecznym środowisku, minimalizując ryzyko błędów podczas pracy z nowym sprzętem lub w nowych procedurach.

Jakie jest znaczenie danych dla fabryk przyszłości

Dane stanowią paliwo napędowe dla fabryk przyszłości. W świecie Przemysłu 4.0, gdzie wszystko jest ze sobą połączone, generowane są ogromne ilości informacji z każdego elementu systemu produkcyjnego – od maszyn, przez produkty, po procesy logistyczne. Zrozumienie i efektywne wykorzystanie tych danych jest kluczowe dla osiągnięcia pełnego potencjału inteligentnej fabryki. Analiza big data pozwala na identyfikację wzorców, trendów i anomalii, które byłyby niewidoczne przy tradycyjnych metodach zarządzania.

Sztuczna inteligencja i uczenie maszynowe odgrywają nieocenioną rolę w przetwarzaniu i interpretacji tych danych. Algorytmy AI potrafią rozpoznawać subtelne sygnały świadczące o potencjalnej awarii maszyny, optymalizować zużycie energii w czasie rzeczywistym, przewidywać popyt na poszczególne produkty, a nawet sugerować ulepszenia w projektowaniu produktów czy procesach produkcyjnych. Dzięki temu fabryki stają się bardziej proaktywne niż reaktywne, co przekłada się na minimalizację przestojów, redukcję kosztów i zwiększoną wydajność.

Zarządzanie danymi w fabrykach przyszłości wymaga również odpowiedniej infrastruktury i strategii bezpieczeństwa. Gromadzenie, przechowywanie i przetwarzanie danych powinno odbywać się w sposób zapewniający ich integralność, poufność i dostępność. Chmura obliczeniowa oferuje skalowalne i elastyczne rozwiązania do zarządzania dużymi zbiorami danych, umożliwiając dostęp do informacji z dowolnego miejsca i urządzenia. Odpowiednie zabezpieczenie danych przed nieautoryzowanym dostępem i cyberatakami jest absolutnie kluczowe dla ciągłości działania i ochrony własności intelektualnej firmy.

- Dane jako podstawa do podejmowania świadomych decyzji

- Analiza big data do identyfikacji wzorców i trendów

- Sztuczna inteligencja i uczenie maszynowe do prognozowania i optymalizacji

- Predykcyjne utrzymanie ruchu oparte na analizie danych

- Optymalizacja zużycia energii i zasobów dzięki analizie danych

- Poprawa jakości produktów poprzez analizę danych produkcyjnych

- Zwiększona przejrzystość procesów dzięki widoczności danych

Jakie są wyzwania związane z wdrażaniem fabryk przyszłości

Przejście do modelu fabryki przyszłości, choć obiecujące, wiąże się z szeregiem znaczących wyzwań, które firmy muszą pokonać, aby w pełni wykorzystać potencjał tej transformacji. Jednym z kluczowych aspektów jest wysoki koszt początkowej inwestycji. Wdrożenie zaawansowanych technologii, takich jak roboty, systemy IoT, oprogramowanie analityczne czy infrastruktura chmurowa, wymaga znacznych nakładów finansowych. Dla wielu przedsiębiorstw, zwłaszcza małych i średnich, może to stanowić barierę nie do pokonania bez odpowiedniego wsparcia finansowego lub starannie zaplanowanej strategii wdrożenia.

Kolejnym istotnym wyzwaniem jest brak odpowiednich kompetencji wśród pracowników. Obsługa i zarządzanie nowoczesnymi systemami produkcyjnymi wymaga nowych umiejętności i wiedzy. Konieczne staje się inwestowanie w szkolenia, przekwalifikowanie pracowników oraz pozyskiwanie nowych talentów z dziedziny automatyki, informatyki, analizy danych i robotyki. Zmiana kultury organizacyjnej i mentalności pracowników, przyzwyczajonych do tradycyjnych metod pracy, również może stanowić wyzwanie, wymagające otwartej komunikacji i budowania zaufania do nowych rozwiązań.

Bezpieczeństwo danych i cyberbezpieczeństwo stanowią fundamentalne wyzwanie w kontekście fabryk przyszłości. Połączenie wszystkich elementów systemu w jedną, cyfrową sieć otwiera nowe możliwości, ale jednocześnie zwiększa ryzyko ataków cybernetycznych. Ochrona wrażliwych danych produkcyjnych, własności intelektualnej i zapewnienie ciągłości działania systemów wymaga wdrożenia zaawansowanych rozwiązań bezpieczeństwa, regularnych audytów i szkoleń dla pracowników w zakresie świadomości zagrożeń. Brak odpowiednich zabezpieczeń może prowadzić do poważnych strat finansowych, naruszenia reputacji firmy i zakłóceń w produkcji.

Jak przygotować organizację na przyszłość produkcji przemysłowej

Przygotowanie organizacji na przyszłość produkcji przemysłowej wymaga strategicznego i holistycznego podejścia, obejmującego zarówno aspekty technologiczne, jak i ludzkie. Kluczowym pierwszym krokiem jest stworzenie jasnej wizji i strategii transformacji cyfrowej, która określi cele, priorytety i harmonogram wdrażania nowych technologii. Ważne jest, aby strategia ta była spójna z ogólnymi celami biznesowymi firmy i uwzględniała specyfikę branży oraz jej unikalne potrzeby. Nie można zapominać o analizie obecnego stanu technologii i procesów, aby zidentyfikować obszary wymagające największych zmian.

Następnie należy skupić się na inwestycji w odpowiednią infrastrukturę technologiczną. Obejmuje to nie tylko zakup nowoczesnych maszyn i urządzeń, ale również wdrożenie systemów zarządzania produkcją (MES), systemów zarządzania relacjami z klientem (CRM), systemów zarządzania łańcuchem dostaw (SCM) oraz infrastruktury chmurowej do przechowywania i analizy danych. Kluczowe jest zapewnienie interoperacyjności systemów, aby dane mogły swobodnie przepływać między różnymi modułami i platformami. Należy również pamiętać o solidnych podstawach cyberbezpieczeństwa, które ochronią wrażliwe dane i systemy przed zagrożeniami.

Równie istotne jest przygotowanie zasobów ludzkich. Edukacja i rozwój pracowników to filar udanej transformacji. Należy inwestować w programy szkoleniowe, które wyposażą pracowników w umiejętności niezbędne do obsługi nowych technologii, analizy danych i pracy w zintegrowanych zespołach. Ważne jest również budowanie kultury organizacyjnej sprzyjającej innowacjom, otwartości na zmiany i ciągłemu uczeniu się. Delegowanie odpowiedzialności, promowanie współpracy między działami oraz angażowanie pracowników w proces transformacji może znacząco zwiększyć szanse na sukces.

- Opracowanie kompleksowej strategii cyfrowej transformacji

- Inwestycja w nowoczesną infrastrukturę technologiczną i oprogramowanie

- Zapewnienie solidnych mechanizmów cyberbezpieczeństwa i ochrony danych

- Rozwój kompetencji pracowników poprzez szkolenia i edukację

- Budowanie kultury organizacyjnej sprzyjającej innowacjom i zmianom

- Stopniowe wdrażanie rozwiązań, zaczynając od projektów pilotażowych

- Ciągłe monitorowanie i optymalizacja wdrożonych procesów