W dzisiejszym dynamicznym środowisku przemysłowym, potrzeba efektywnych i nowoczesnych maszyn produkcyjnych jest kluczowa dla utrzymania konkurencyjności. Poznań, jako jedno z głównych centrów przemysłowych Polski, oferuje szeroki wachlarz możliwości w zakresie budowy niestandardowych urządzeń, dostosowanych do specyficznych potrzeb przedsiębiorstw. Proces ten wymaga głębokiego zrozumienia technologii, inżynierii oraz specyfiki danej branży. Od koncepcji po finalny produkt, każdy etap budowy maszyn produkcyjnych w Poznaniu jest starannie planowany i realizowany, aby zapewnić najwyższą jakość i wydajność.

Inwestycja w dedykowane maszyny produkcyjne to strategiczna decyzja, która może przynieść znaczące korzyści. Pozwala na optymalizację procesów wytwórczych, redukcję kosztów operacyjnych, zwiększenie precyzji i powtarzalności produkcji, a także na szybsze wprowadzanie nowych produktów na rynek. Firmy z regionu Poznania, które decydują się na budowę własnych maszyn, często poszukują partnerów, którzy posiadają odpowiednie doświadczenie i zaplecze technologiczne, aby sprostać tym ambitnym celom. Kluczowe jest znalezienie dostawcy, który nie tylko zaprojektuje i zbuduje maszynę, ale także zapewni wsparcie techniczne i serwis.

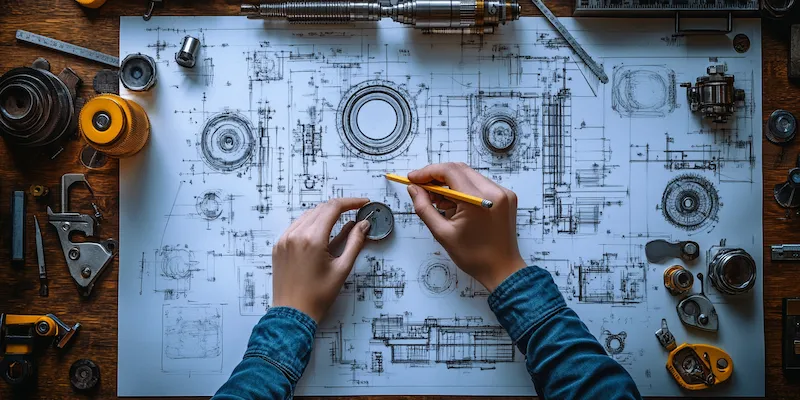

Proces budowy maszyn produkcyjnych rozpoczyna się od dokładnej analizy wymagań klienta. Specjaliści z Poznania przeprowadzają szczegółowe konsultacje, aby zrozumieć cel, jaki ma spełniać maszyna, rodzaj produkowanych wyrobów, przepustowość, wymagane parametry pracy oraz ograniczenia przestrzenne i budżetowe. Na podstawie zebranych informacji tworzony jest szczegółowy projekt koncepcyjny, który następnie podlega akceptacji. Dopiero po zatwierdzeniu projektu rozpoczyna się właściwa budowa, obejmująca dobór komponentów, montaż, testowanie i uruchomienie.

Kluczowe etapy w budowie niestandardowych maszyn produkcyjnych w Poznaniu

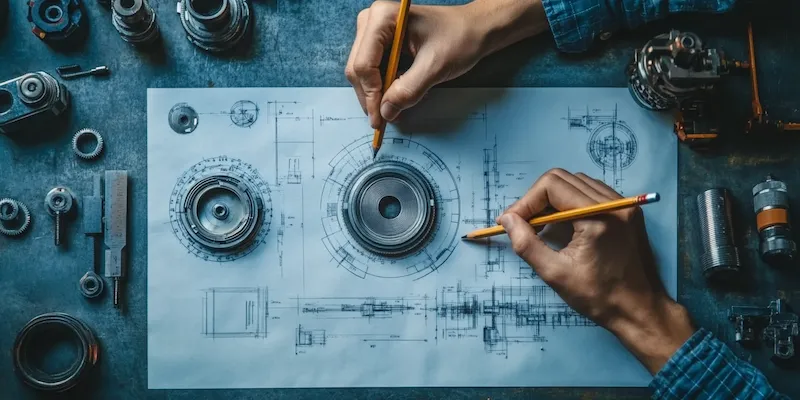

Proces tworzenia niestandardowych maszyn produkcyjnych w Poznaniu to złożony cykl, który wymaga precyzji na każdym etapie. Zaczyna się od fazy projektowania, gdzie zespół inżynierów, ściśle współpracując z klientem, przekłada potrzeby biznesowe na konkretne rozwiązania techniczne. Analiza wymagań obejmuje nie tylko parametry techniczne maszyny, ale także jej integrację z istniejącą linią produkcyjną, ergonomię pracy operatora oraz wymogi bezpieczeństwa. Na tym etapie wykorzystuje się zaawansowane oprogramowanie CAD/CAM do tworzenia szczegółowych modeli 3D i dokumentacji technicznej.

Następnie przechodzimy do etapu doboru komponentów i materiałów. Wykorzystywane są tylko sprawdzone podzespoły od renomowanych producentów, co gwarantuje niezawodność i długą żywotność maszyny. Kluczowe elementy, takie jak silniki, przekładnie, systemy sterowania, czujniki czy elementy wykonawcze, są starannie dobierane pod kątem specyficznych wymagań aplikacji. Materiały konstrukcyjne są wybierane tak, aby zapewnić odpowiednią wytrzymałość, odporność na korozję i zużycie, a także spełnić normy dotyczące kontaktu z produktem, jeśli jest to wymagane.

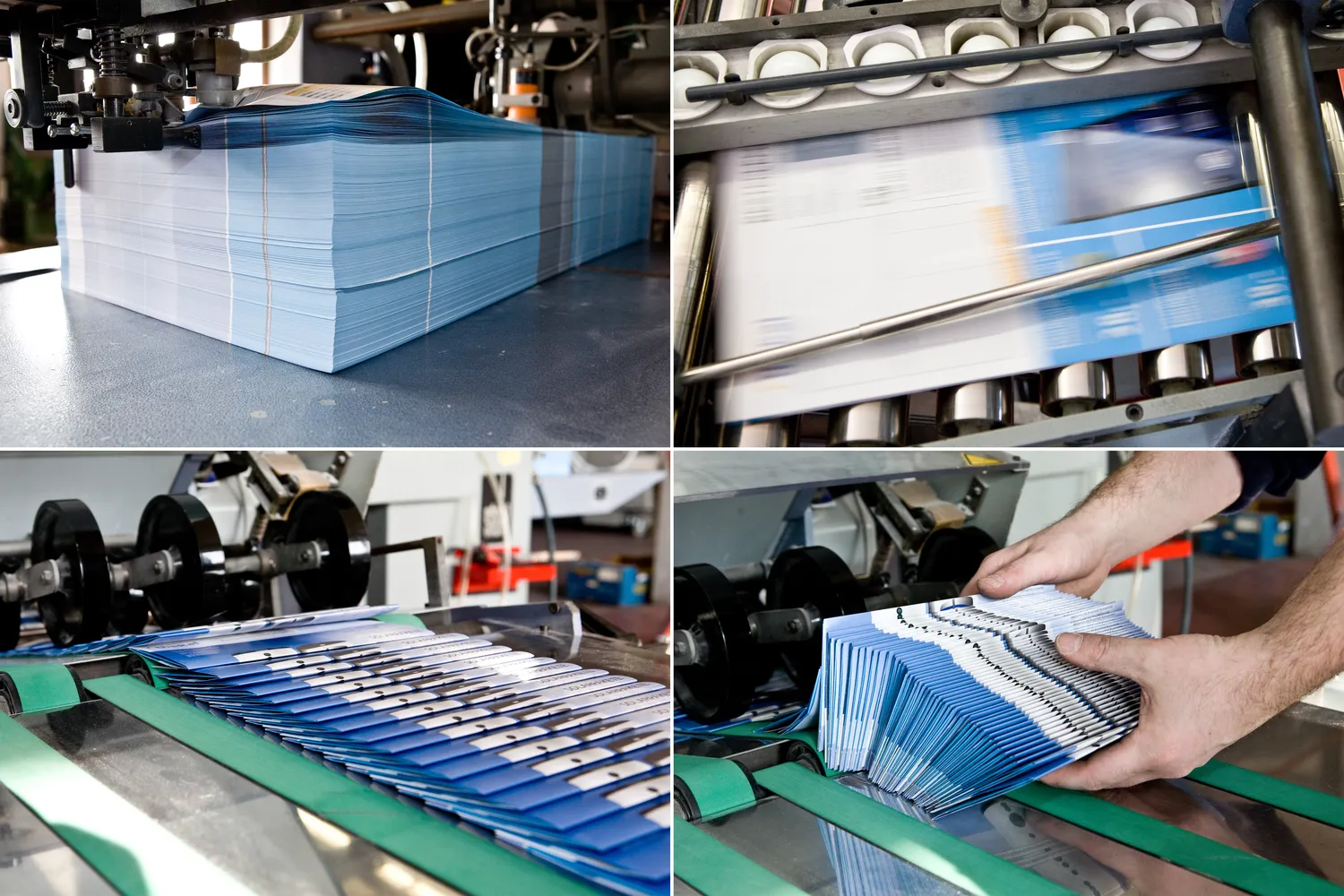

Kolejnym istotnym etapem jest produkcja i montaż. W halach produkcyjnych w Poznaniu doświadczeni technicy przystępują do wykonania poszczególnych elementów konstrukcyjnych i mechanicznych, zgodnie z zatwierdzoną dokumentacją. Precyzja obróbki skrawaniem, spawania i innych procesów jest kluczowa dla zapewnienia prawidłowego działania całej maszyny. Po przygotowaniu poszczególnych modułów następuje ich precyzyjny montaż, połączony z instalacją systemów elektrycznych i pneumatycznych. Cały proces montażu jest ściśle nadzorowany przez kontrolę jakości.

Po zakończeniu montażu przychodzi czas na intensywne testy i uruchomienie. Maszyny poddawane są szeregowi prób funkcjonalnych, mających na celu weryfikację ich działania w różnych warunkach pracy. Testowane są parametry takie jak prędkość, precyzja, powtarzalność, zużycie energii oraz reakcja na awarie. Uruchomienie maszyny na miejscu u klienta obejmuje także szkolenie personelu obsługującego i konserwującego urządzenie. Dopiero po pomyślnym przejściu wszystkich testów i odbiorze przez klienta maszyna jest uznawana za gotową do pracy.

Współpraca z dostawcami budowy maszyn produkcyjnych dla przemysłu w Poznaniu

Proces wyboru dostawcy powinien uwzględniać kilka istotnych kryteriów. Przede wszystkim należy zwrócić uwagę na doświadczenie i referencje firmy. Warto zapoznać się z portfolio zrealizowanych projektów i porozmawiać z poprzednimi klientami, aby ocenić jakość wykonania, terminowość dostaw oraz poziom obsługi posprzedażowej. Ważne jest również zaplecze techniczne i technologiczne firmy – czy dysponuje nowoczesnym parkiem maszynowym, specjalistycznym oprogramowaniem i wykwalifikowaną kadrą inżynierską i techniczną. Zdolność do innowacji i wdrażania nowych rozwiązań technologicznych jest często decydującym czynnikiem.

Kolejnym istotnym aspektem jest podejście do współpracy. Czy firma jest otwarta na sugestie klienta, czy potrafi elastycznie reagować na zmieniające się potrzeby i czy zapewnia regularną komunikację na temat postępów prac? Transparentność w zakresie kosztów, harmonogramu i potencjalnych ryzyk buduje zaufanie i pozwala uniknąć nieporozumień. Oferta powinna być szczegółowa i uwzględniać wszystkie aspekty projektu, od projektu po uruchomienie i serwis.

Nie można zapominać o kwestiach związanych z gwarancją i wsparciem technicznym. Renomowany dostawca budowy maszyn produkcyjnych w Poznaniu oferuje kompleksową obsługę posprzedażową, w tym okres gwarancyjny, dostęp do części zamiennych oraz usługi serwisowe. Szybka reakcja na zgłoszenia awaryjne i profesjonalna pomoc techniczna zapewniają ciągłość produkcji i minimalizują przestoje. Długoterminowa współpraca z dostawcą, który zapewnia niezawodny serwis, jest nieoceniona dla utrzymania wysokiej wydajności parku maszynowego.

Innowacyjne rozwiązania w budowie maszyn przemysłowych dedykowanych dla Poznania

Rynek maszyn przemysłowych w Poznaniu dynamicznie się rozwija, a innowacje technologiczne odgrywają kluczową rolę w tworzeniu coraz bardziej zaawansowanych i efektywnych rozwiązań. Firmy specjalizujące się w budowie maszyn produkcyjnych nieustannie poszukują nowych metod i technologii, aby sprostać rosnącym wymaganiom przemysłu 4.0. Obejmuje to integrację systemów automatyki, robotyki, sztucznej inteligencji oraz zaawansowanych narzędzi diagnostycznych, które pozwalają na optymalizację procesów produkcyjnych w czasie rzeczywistym.

Jednym z kluczowych trendów jest stosowanie systemów sterowania opartych na logice rozproszonej oraz inteligentnych czujników, które umożliwiają maszynom komunikację między sobą i z systemami zarządzania produkcją (MES). Pozwala to na dynamiczne dostosowywanie parametrów pracy, przewidywanie awarii i optymalizację przepływu materiałów. Integracja z systemami wizyjnymi i sztuczną inteligencją pozwala na automatyczną kontrolę jakości z niezwykłą precyzją, eliminując błędy ludzkie i podnosząc standardy produkcji.

Kolejnym obszarem innowacji jest wykorzystanie zaawansowanych materiałów i technik wytwarzania. Druk 3D, znany również jako produkcja addytywna, umożliwia tworzenie skomplikowanych geometrii i prototypów w krótkim czasie, co jest nieocenione w procesie projektowania i testowania nowych rozwiązań. Stosowanie materiałów o zwiększonej wytrzymałości i odporności na ekstremalne warunki pracy pozwala na budowę maszyn o dłuższej żywotności i lepszych parametrach technicznych. Ergonomia i bezpieczeństwo operatorów również są stale udoskonalane poprzez inteligentne systemy zabezpieczeń i interfejsy człowiek-maszyna.

Firmy z Poznania, które decydują się na budowę maszyn produkcyjnych, coraz częściej oczekują rozwiązań modułowych i skalowalnych. Umożliwia to łatwą adaptację maszyn do zmieniających się potrzeb produkcyjnych i przyszłych rozbudów. Takie podejście minimalizuje koszty modernizacji i pozwala na szybkie reagowanie na zmiany rynkowe. Inwestycja w innowacyjne maszyny to krok w kierunku zwiększenia efektywności, redukcji kosztów i umocnienia pozycji konkurencyjnej na rynku.

Optymalizacja procesów produkcyjnych dzięki dedykowanym maszynom w Poznaniu

Optymalizacja procesów produkcyjnych jest nieustannym celem każdej firmy dążącej do zwiększenia swojej efektywności i rentowności. W kontekście Poznania, gdzie przemysł odgrywa znaczącą rolę, budowa dedykowanych maszyn produkcyjnych stanowi jedno z najskuteczniejszych narzędzi do osiągnięcia tego celu. Maszyny tworzone na indywidualne zamówienie są projektowane z myślą o specyficznych wymaganiach danej linii produkcyjnej, co pozwala na wyeliminowanie wąskich gardeł, skrócenie czasu cyklu produkcyjnego i minimalizację strat materiałowych.

Dedykowane maszyny pozwalają na precyzyjne dopasowanie parametrów pracy do rodzaju przetwarzanych surowców i specyfiki produktu końcowego. Zamiast stosować uniwersalne rozwiązania, które często wymagają kompromisów, firmy mogą zainwestować w urządzenia zaprojektowane do maksymalnej wydajności w konkretnym zastosowaniu. Może to oznaczać zwiększoną prędkość pracy, lepszą kontrolę nad procesem, wyższą precyzję wykonania detali, a także mniejsze zużycie energii i zasobów.

Kluczowym elementem optymalizacji jest również automatyzacja i robotyzacja. Wiele procesów, które tradycyjnie wymagały zaangażowania pracowników, może zostać przejętych przez specjalistyczne maszyny lub zintegrowane roboty. Pozwala to nie tylko na zwiększenie tempa produkcji i powtarzalności, ale także na odciążenie pracowników od monotonnych, powtarzalnych lub niebezpiecznych zadań. Przekierowanie ludzkich zasobów na bardziej złożone operacje, takie jak nadzór, kontrola jakości czy planowanie produkcji, może przynieść znaczące korzyści.

Budowa maszyn produkcyjnych w Poznaniu otwiera również drzwi do wdrażania zaawansowanych systemów monitorowania i analizy danych. Nowoczesne maszyny są wyposażane w czujniki i systemy diagnostyczne, które na bieżąco zbierają informacje o parametrach pracy, stanie technicznym i wydajności. Dane te mogą być analizowane w czasie rzeczywistym lub w dłuższej perspektywie, co pozwala na identyfikację obszarów wymagających poprawy, przewidywanie potencjalnych awarii i podejmowanie świadomych decyzji dotyczących optymalizacji procesów. Taka proaktywna strategia zarządzania parkiem maszynowym minimalizuje ryzyko nieplanowanych przestojów i maksymalizuje zwrot z inwestycji.

Gwarancja i serwisowanie maszyn produkcyjnych zlecanych w Poznaniu

Po zakończeniu procesu budowy i dostarczeniu maszyny produkcyjnej kluczowe stają się kwestie gwarancji i serwisu. Zapewnienie ciągłości działania urządzeń przemysłowych jest absolutnym priorytetem dla każdej firmy, której produkcja zależy od sprawnego funkcjonowania parku maszynowego. Dlatego też, wybierając dostawcę budowy maszyn produkcyjnych w Poznaniu, należy zwrócić szczególną uwagę na oferowane warunki gwarancyjne oraz zakres i jakość usług serwisowych.

Okres gwarancyjny stanowi fundamentalne zabezpieczenie inwestycji klienta. Powinien on obejmować wszystkie kluczowe komponenty maszyny oraz zapewnić bezpłatne naprawy lub wymianę wadliwych części w określonym czasie od daty odbioru. Jasno zdefiniowane warunki gwarancji, a także procedura zgłaszania ewentualnych usterek, są niezwykle ważne dla uniknięcia późniejszych nieporozumień. Renomowani producenci maszyn często oferują różne warianty gwarancji, dostosowane do potrzeb i budżetu klienta.

Równie istotne jest wsparcie serwisowe. Dotyczy ono nie tylko napraw gwarancyjnych, ale także przeglądów okresowych, konserwacji prewencyjnej oraz dostępu do części zamiennych. Szybkość reakcji serwisu na zgłoszenie awarii ma bezpośredni wpływ na minimalizację przestojów produkcyjnych. Dlatego warto wybierać firmy, które posiadają dobrze zorganizowaną sieć serwisową, dysponują wykwalifikowanymi technikami oraz posiadają na stanie kluczowe części zamienne. Dostępność serwisu zdalnego lub możliwość szybkiego dojazdu technika na miejsce jest nieoceniona.

Warto również rozważyć podpisanie umowy serwisowej, która może obejmować regularne przeglądy i konserwację maszyny. Taki proaktywny model pozwala na wczesne wykrywanie potencjalnych problemów i zapobieganie poważniejszym awariom, co znacząco wydłuża żywotność urządzenia i utrzymuje jego optymalną wydajność. Długoterminowa współpraca z serwisem, oparta na zaufaniu i profesjonalizmie, stanowi gwarancję stabilności procesów produkcyjnych i pozwala firmie skupić się na rozwoju swojej działalności.

Koszty i czas realizacji budowy maszyn produkcyjnych w Poznaniu

Decyzja o budowie maszyn produkcyjnych zawsze wiąże się z analizą kosztów i czasu potrzebnego na realizację projektu. W Poznaniu, podobnie jak w innych ośrodkach przemysłowych, te dwa czynniki są ściśle powiązane z zakresem projektu, stopniem jego skomplikowania oraz indywidualnymi wymaganiami klienta. Zrozumienie czynników wpływających na cenę i harmonogram pozwala na lepsze planowanie inwestycji i uniknięcie nieprzewidzianych wydatków.

Główne składowe kosztów budowy maszyn produkcyjnych obejmują materiały konstrukcyjne, zakup podzespołów (silniki, sterowniki, czujniki, elementy pneumatyczne i hydrauliczne), koszty obróbki mechanicznej, spawania i montażu, koszty projektowania i inżynierii, a także koszty testowania, uruchomienia i transportu. Stopień zaawansowania technologicznego, użycie specjalistycznych materiałów czy konieczność integracji z istniejącymi systemami również wpływają na ostateczną cenę. Im bardziej niestandardowe i zaawansowane rozwiązanie, tym wyższy może być koszt początkowy.

Czas realizacji projektu jest równie zmienny i zależy od wielu czynników. Proces rozpoczyna się od szczegółowej analizy wymagań i projektowania, co może trwać od kilku tygodni do kilku miesięcy, w zależności od złożoności maszyny. Następnie etap produkcji i montażu, który również wymaga czasu na wykonanie poszczególnych komponentów i ich złożenie. Testowanie i uruchomienie maszyny to kolejne etapy, które mogą potrwać od kilku dni do kilku tygodni. Kluczowe jest również zapewnienie dostępności komponentów od dostawców, co czasami może wpływać na harmonogram.

Ważne jest, aby jeszcze przed rozpoczęciem projektu uzyskać od potencjalnego wykonawcy szczegółową wycenę oraz harmonogram prac. Powinien on zawierać podział na poszczególne etapy, określenie kamieni milowych oraz ewentualne ryzyka, które mogą wpłynąć na terminowość. Transparentność w tym zakresie pozwala na bieżąco monitorować postępy i reagować na ewentualne opóźnienia. Pamiętajmy, że inwestycja w dobrze zaprojektowaną i wykonaną maszynę, nawet jeśli początkowy koszt jest wyższy, często zwraca się w postaci zwiększonej efektywności i niższych kosztów operacyjnych w dłuższej perspektywie.