Automatyka przemysłowa stanowi fundament nowoczesnej produkcji, rewolucjonizując procesy i podnosząc ich wydajność. W kontekście budowy maszyn, jej rola jest nie do przecenienia. Dzięki integracji zaawansowanych systemów sterowania, robotyki i oprogramowania, maszyny stają się inteligentniejsze, bardziej precyzyjne i zdolne do wykonywania złożonych zadań z minimalnym udziałem człowieka. To z kolei przekłada się na znaczące korzyści dla przedsiębiorstw, takie jak redukcja kosztów operacyjnych, zwiększenie jakości produktów oraz optymalizacja wykorzystania zasobów.

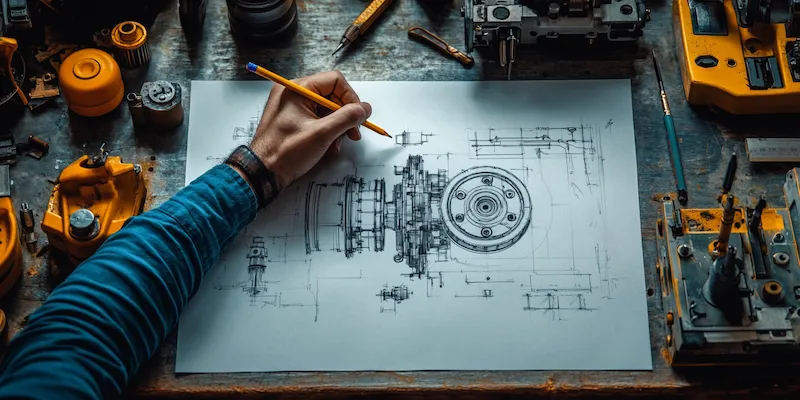

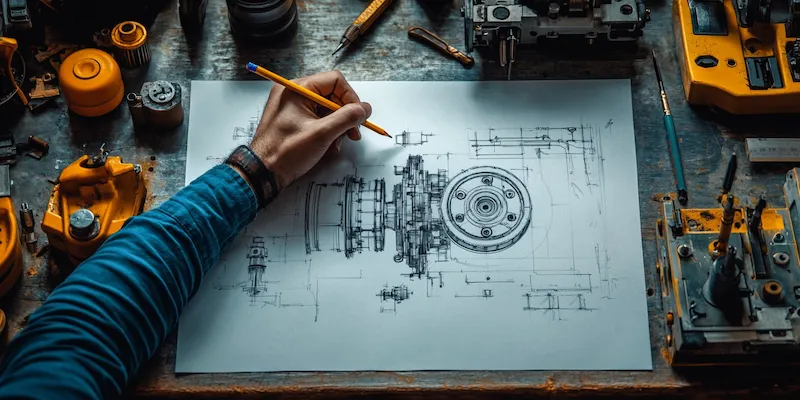

Proces budowy maszyn z uwzględnieniem automatyki przemysłowej wymaga interdyscyplinarnego podejścia. Inżynierowie muszą brać pod uwagę nie tylko aspekty mechaniczne i elektryczne, ale także złożone zagadnienia związane z programowaniem sterowników PLC, systemów wizyjnych, czujników oraz interfejsów człowiek-maszyna (HMI). Celem jest stworzenie zintegrowanych rozwiązań, które są elastyczne, łatwe w obsłudze i adaptacji do zmieniających się potrzeb produkcyjnych. Rozwój technologii, takich jak sztuczna inteligencja i uczenie maszynowe, otwiera nowe możliwości w zakresie predykcyjnego utrzymania ruchu, optymalizacji parametrów pracy maszyn w czasie rzeczywistym oraz personalizacji produkcji na masową skalę.

Wprowadzenie automatyki przemysłowej do budowy maszyn to inwestycja, która zwraca się wielokrotnie. Firmy, które decydują się na takie rozwiązania, zyskują przewagę konkurencyjną na rynku, mogąc oferować produkty wyższej jakości w niższych cenach. Ponadto, automatyzacja przyczynia się do poprawy warunków pracy, eliminując konieczność wykonywania przez pracowników monotonnych, powtarzalnych lub niebezpiecznych czynności. To pozwala im skupić się na zadaniach wymagających większych kompetencji, kreatywności i zaangażowania.

Kluczowe elementy automatyki przemysłowej w procesie budowy maszyn

Budowa maszyn z wykorzystaniem automatyki przemysłowej opiera się na synergii wielu kluczowych komponentów, które współpracują ze sobą, tworząc zintegrowany i efektywny system. Na czele tej hierarchii znajdują się sterowniki programowalne PLC (Programmable Logic Controllers), które pełnią rolę mózgu każdej zautomatyzowanej linii produkcyjnej. To one odbierają sygnały z czujników, przetwarzają je zgodnie z zapisanym programem i wysyłają polecenia do elementów wykonawczych, takich jak silniki, siłowniki czy zawory.

Nieodłącznym elementem są również systemy wizyjne, które umożliwiają maszynom „widzenie” i analizę otoczenia. Dzięki kamerom przemysłowym i zaawansowanemu oprogramowaniu, możliwe jest przeprowadzanie kontroli jakości, identyfikacja produktów, nawigacja robotów czy monitorowanie przebiegu procesów. Czujniki różnego typu – od prostych wyłączników krańcowych po zaawansowane czujniki pomiarowe, indukcyjne, pojemnościowe czy optyczne – dostarczają PLC niezbędnych informacji o stanie maszyny i jej otoczenia. Analiza danych z tych czujników pozwala na precyzyjne sterowanie, szybkie wykrywanie anomalii i podejmowanie stosownych działań.

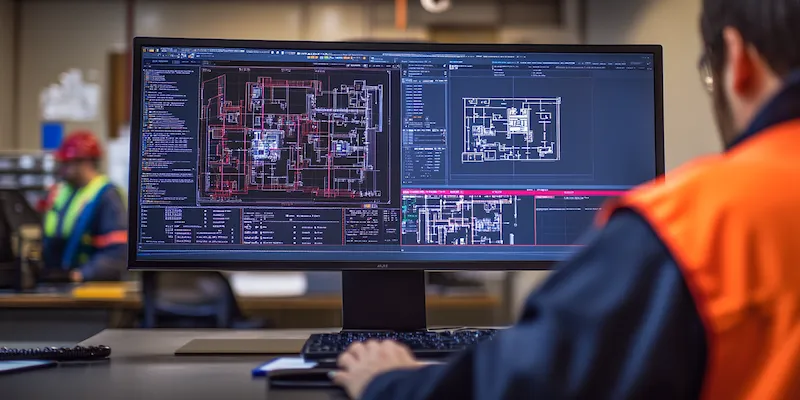

Interfejsy człowiek-maszyna (HMI) odgrywają kluczową rolę w zapewnieniu intuicyjnej i efektywnej interakcji operatora z maszyną. Panele dotykowe, ekrany graficzne i przyciski pozwalają na monitorowanie parametrów pracy, wprowadzanie zmian w ustawieniach, diagnostykę błędów i zarządzanie procesem produkcyjnym. Oprogramowanie sterujące, często oparte na standardach takich jak OPC UA, zapewnia płynną komunikację między różnymi komponentami systemu, a także integrację z nadrzędnymi systemami zarządzania produkcją (MES) i przedsiębiorstwem (ERP).

Wykorzystanie robotyki w budowie maszyn zautomatyzowanych

Integracja robotów z systemami automatyki pozwala na tworzenie elastycznych linii produkcyjnych, które mogą być łatwo rekonfigurowane do obsługi różnych wariantów produktów. Coboty, dzięki wbudowanym systemom bezpieczeństwa, mogą pracować ramię w ramię z ludźmi, przejmując zadania wymagające dużej siły, precyzji lub powtarzalności, jednocześnie zwiększając bezpieczeństwo i komfort pracy operatorów. Dzięki możliwościom programowania i uczenia maszynowego, roboty stają się coraz bardziej autonomiczne i inteligentne, potrafiąc dostosowywać swoje działania do zmieniających się warunków.

W kontekście budowy maszyn, kluczowe jest nie tylko samo zastosowanie robota, ale także jego prawidłowa integracja z pozostałymi elementami systemu. Obejmuje to projektowanie odpowiednich stanowisk pracy, systemów wizyjnych do lokalizacji i identyfikacji obiektów, a także integrację z systemami sterowania i przepływu danych. Efektywna synergia między robotyką a automatyką przemysłową pozwala na osiągnięcie wyższego poziomu automatyzacji, zwiększenie wydajności, poprawę jakości produktów i obniżenie kosztów produkcji.

Optymalizacja procesów produkcyjnych dzięki automatyce w budowie maszyn

Automatyka przemysłowa w budowie maszyn jest narzędziem, które pozwala na znaczącą optymalizację wszelkich procesów produkcyjnych. Od momentu wdrożenia zautomatyzowanych rozwiązań, przedsiębiorstwa mogą zaobserwować szereg pozytywnych zmian, które bezpośrednio wpływają na ich wyniki finansowe i pozycję rynkową. Jednym z najbardziej widocznych efektów jest znaczący wzrost wydajności. Maszyny pracujące w trybie automatycznym mogą działać nieprzerwanie przez 24 godziny na dobę, 7 dni w tygodniu, z prędkością i precyzją, której nie jest w stanie osiągnąć człowiek.

Kolejnym istotnym aspektem jest poprawa jakości produkowanych wyrobów. Systemy automatyki, dzięki zastosowaniu precyzyjnych czujników, systemów wizyjnych i algorytmów sterowania, minimalizują ryzyko wystąpienia błędów ludzkich. Każdy produkt jest wytwarzany według ściśle określonych parametrów, co gwarantuje jego powtarzalność i zgodność ze specyfikacją. To z kolei przekłada się na zmniejszenie liczby wadliwych partii, redukcję kosztów związanych z reklamacjami i zwrotami, a także budowanie pozytywnego wizerunku marki.

Automatyka przemysłowa umożliwia również bardziej efektywne wykorzystanie surowców i energii. Zaawansowane algorytmy sterowania pozwalają na precyzyjne dozowanie materiałów, minimalizację strat produkcyjnych oraz optymalizację zużycia energii przez poszczególne podzespoły maszyny. Systemy monitorowania i analizy danych dostarczają cennych informacji, które mogą być wykorzystane do dalszego doskonalenia procesów i identyfikacji obszarów, w których możliwe są dalsze oszczędności. Wdrożenie systemów Industry 4.0, opartych na komunikacji między maszynami i analizie Big Data, otwiera drogę do inteligentnego zarządzania całym łańcuchem produkcyjnym.

Przyszłość automatyki przemysłowej w kontekście budowy maszyn

Przyszłość automatyki przemysłowej w kontekście budowy maszyn rysuje się w barwach dalszej integracji, inteligencji i elastyczności. Obserwujemy stały rozwój technologii, które przesuwają granice możliwości maszyn i systemów produkcyjnych. Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają coraz większą rolę, umożliwiając maszynom nie tylko wykonywanie zaprogramowanych zadań, ale także uczenie się na podstawie doświadczeń, adaptowanie do nowych sytuacji i podejmowanie autonomicznych decyzji. To prowadzi do rozwoju „inteligentnych fabryk”, w których produkcja jest w pełni zoptymalizowana i samoregulująca się.

Kolejnym ważnym trendem jest rozwój robotów współpracujących (cobotów), które stają się coraz bardziej dostępne i wszechstronne. Ich zdolność do bezpiecznej pracy obok ludzi otwiera nowe możliwości w zakresie tworzenia elastycznych i ergonomicznych stanowisk pracy, które łączą precyzję maszyn z ludzką zręcznością i zdolnością do rozwiązywania problemów. Przewiduje się, że coboty będą coraz częściej wykorzystywane w mniejszych i średnich przedsiębiorstwach, które do tej pory mogły być ograniczone kosztami tradycyjnych rozwiązań robotycznych.

Internet Rzeczy (IoT) i przemysłowy Internet Rzeczy (IIoT) stanowią kręgosłup komunikacji w przyszłych fabrykach. Maszyny, czujniki i inne urządzenia będą ze sobą połączone, wymieniając ogromne ilości danych w czasie rzeczywistym. Ta możliwość zbierania i analizy danych pozwoli na tworzenie zaawansowanych modeli predykcyjnych, które umożliwią zapobieganie awariom, optymalizację zużycia energii i materiałów oraz ciągłe doskonalenie procesów. Technologia cyfrowych bliźniaków (digital twins) – wirtualnych replik maszyn i procesów – pozwoli na symulację, testowanie i optymalizację przed wdrożeniem zmian w rzeczywistym świecie, minimalizując ryzyko i koszty.

Szkolenie i rozwój kompetencji dla automatyki przemysłowej w budowie maszyn

Wraz z postępem technologicznym w dziedzinie automatyki przemysłowej i budowy maszyn, rośnie również zapotrzebowanie na wykwalifikowanych specjalistów. Proces projektowania, wdrażania i utrzymania zautomatyzowanych systemów wymaga szerokiej wiedzy z zakresu mechaniki, elektroniki, informatyki oraz specyficznych umiejętności związanych z programowaniem sterowników PLC, robotów i systemów wizyjnych. Dlatego kluczowe staje się ciągłe inwestowanie w szkolenia i rozwój kompetencji pracowników.

Firmy produkcyjne oraz integratorzy systemów automatyki powinni oferować swoim pracownikom możliwości zdobywania wiedzy i doświadczenia w najnowszych technologiach. Obejmuje to zarówno formalne szkolenia prowadzone przez producentów sprzętu i oprogramowania, jak i programy wewnętrzne, warsztaty oraz dostęp do platform edukacyjnych online. Ważne jest również promowanie kultury uczenia się i dzielenia się wiedzą wewnątrz organizacji. Pracownicy powinni być zachęcani do eksperymentowania, testowania nowych rozwiązań i aktywnego udziału w procesie doskonalenia systemów.

W perspektywie długoterminowej, kluczowe jest również nawiązanie współpracy z uczelniami technicznymi i szkołami zawodowymi. Wspólne projekty badawcze, staże dla studentów oraz programy dualnego kształcenia mogą pomóc w przygotowaniu przyszłych kadr, które będą posiadały niezbędne umiejętności do pracy w dynamicznie rozwijającym się sektorze automatyki przemysłowej. Inwestycja w rozwój kapitału ludzkiego jest równie ważna jak inwestycja w nowoczesny park maszynowy, ponieważ to właśnie ludzie są kluczem do sukcesu wdrożenia i efektywnego wykorzystania zaawansowanych technologii.

„`