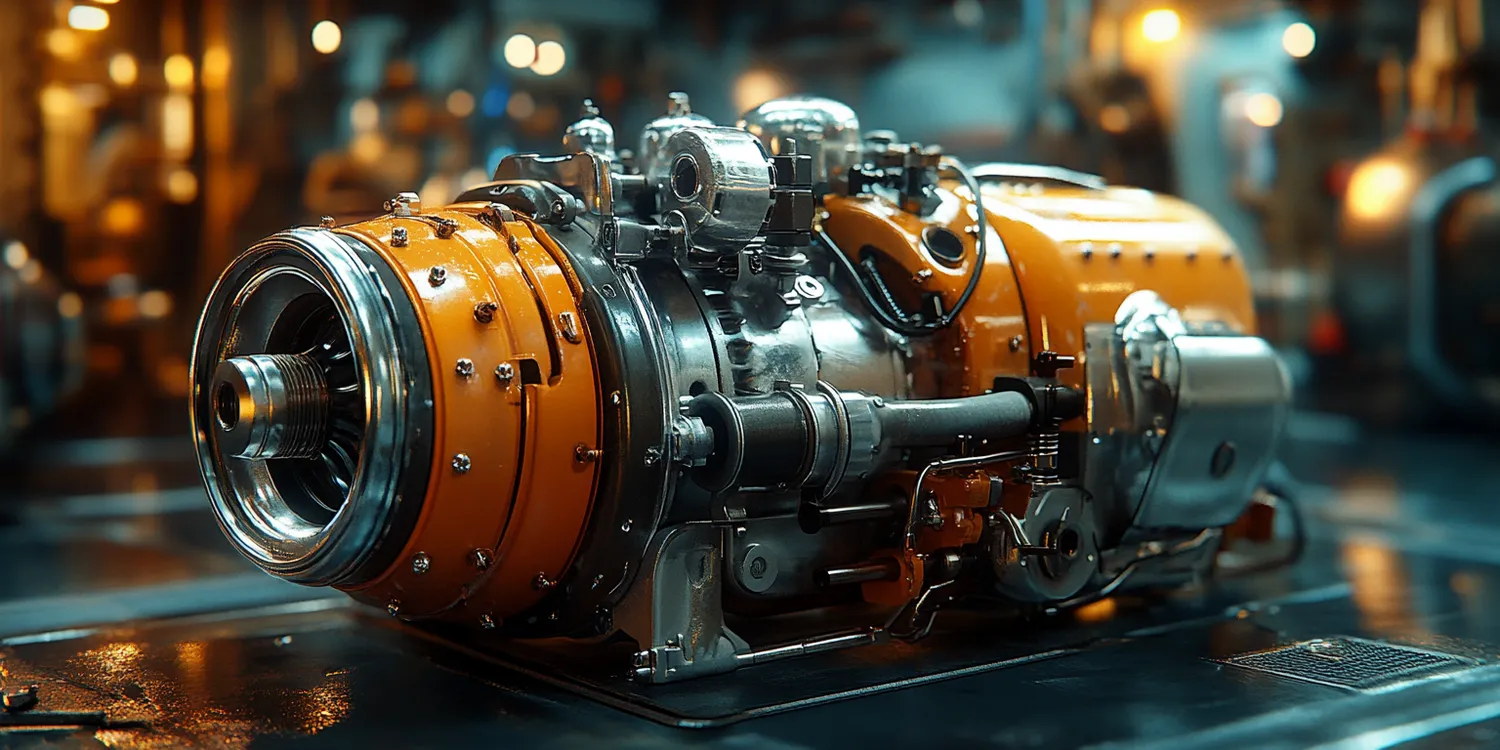

Budowa maszyn elektrycznych to fascynująca dziedzina inżynierii, która stanowi fundament dla niemal wszystkich współczesnych technologii. Od silników napędzających nasze pojazdy, przez generatory dostarczające energię elektryczną, aż po transformatory zmieniające napięcie – wszystkie te urządzenia opierają się na skomplikowanych zasadach elektromagnetyzmu i precyzyjnej konstrukcji. Zrozumienie podstawowych zasad rządzących budową maszyn elektrycznych jest kluczowe nie tylko dla inżynierów projektantów, ale także dla techników serwisowych, a nawet dla świadomych użytkowników, którzy chcą lepiej poznać działanie otaczających ich urządzeń.

Centralnym elementem każdej maszyny elektrycznej jest oddziaływanie pola magnetycznego z prądem elektrycznym. Zjawisko to, opisane przez prawa fizyki, pozwala na konwersję energii elektrycznej na mechaniczną (w silnikach) lub energii mechanicznej na elektryczną (w generatorach). Kluczowe komponenty, takie jak uzwojenia, rdzenie magnetyczne, magnesy stałe czy komutatory, są projektowane tak, aby maksymalizować to oddziaływanie i zapewnić efektywną pracę urządzenia. Każdy element ma swoją specyficzną rolę w całym systemie, a jego jakość i precyzja wykonania bezpośrednio wpływają na wydajność, niezawodność i żywotność maszyny.

Projektowanie maszyn elektrycznych wymaga głębokiej wiedzy z zakresu elektrotechniki, mechaniki, materiałoznawstwa oraz termodynamiki. Inżynierowie muszą brać pod uwagę wiele czynników, takich jak straty energii, generowanie ciepła, obciążenia mechaniczne, izolacja elektryczna, a także wymagania dotyczące rozmiaru, wagi i kosztów produkcji. Optymalizacja tych parametrów jest ciągłym wyzwaniem, które prowadzi do innowacji i rozwoju coraz bardziej zaawansowanych technologii w dziedzinie maszyn elektrycznych.

Kluczowe elementy składowe maszyn elektrycznych i ich funkcje

Każda maszyna elektryczna, niezależnie od jej typu i przeznaczenia, składa się z kilku fundamentalnych elementów, które współpracując ze sobą, umożliwiają realizację jej funkcji. Zrozumienie roli każdego z tych komponentów jest niezbędne do pełnego pojęcia sposobu działania całego urządzenia. Do najważniejszych z nich należą uzwojenia, rdzeń magnetyczny oraz elementy wykonawcze, takie jak wirnik i stojan. Precyzyjne wykonanie tych części i ich odpowiednie rozmieszczenie decydują o efektywności, trwałości i bezpieczeństwie pracy maszyny.

Uzwojenia, często wykonane z drutu miedzianego lub aluminiowego, są sercem każdej maszyny elektrycznej. To w nich płynie prąd elektryczny, generując pola magnetyczne lub reagując na istniejące pola. Mogą być nawinięte w różny sposób, w zależności od konstrukcji maszyny i jej wymagań – od prostych cewek po skomplikowane układy wielofazowe. Równie ważny jest materiał izolacyjny, który zapobiega zwarciom między poszczególnymi zwojami i całymi uzwojeniami, a także chroni przed wpływem czynników zewnętrznych, takich jak wilgoć czy wysoka temperatura.

Rdzeń magnetyczny, zazwyczaj wykonany z materiałów ferromagnetycznych, takich jak stal krzemowa, pełni rolę elementu skupiającego linie pola magnetycznego. Jest on kluczowy dla efektywnego sprzężenia magnetycznego między uzwojeniami a ruchomymi częściami maszyny. Kształt i skład rdzenia mają bezpośredni wpływ na parametry magnetyczne maszyny, takie jak induktancja czy straty mocy związane z histerezą i prądami wirowymi. Dobór odpowiedniego materiału rdzenia i jego konstrukcja (np. laminowanie) pozwalają minimalizować straty energii i zapobiegać przegrzewaniu się urządzenia.

- Stojan (stator): Jest to nieruchoma część maszyny elektrycznej. W zależności od typu maszyny, stojan może zawierać uzwojenia generujące pole magnetyczne lub być wyposażony w magnesy stałe. Jego konstrukcja musi zapewniać stabilność mechaniczną i odpowiednie chłodzenie.

- Wirnik (rotor): Jest to ruchoma część maszyny elektrycznej, która obraca się wewnątrz stojana. Wirnik może zawierać uzwojenia, magnesy stałe lub być wykonany jako klatka wirnika (w silnikach indukcyjnych). Jego obrót jest wynikiem oddziaływania pól magnetycznych stojana i wirnika.

- Komutator lub pierścienie ślizgowe: Są to elementy odpowiedzialne za doprowadzenie prądu do wirnika lub odbiór prądu z wirnika. Komutator, stosowany głównie w silnikach prądu stałego, zmienia kierunek prądu w uzwojeniach wirnika w odpowiednim momencie, zapewniając ciągłość ruchu obrotowego. Pierścienie ślizgowe, stosowane w maszynach prądu przemiennego, pozwalają na doprowadzenie prądu do wirnika lub odbiór energii bez zmiany kierunku prądu.

- Osłony i obudowa: Zapewniają ochronę mechaniczną elementów wewnętrznych maszyny, chronią przed dostępem do części ruchomych i elektrycznych, a także mogą wspomagać proces chłodzenia.

Projektowanie i optymalizacja parametrów w budowie maszyn elektrycznych

Jednym z kluczowych aspektów optymalizacji jest minimalizacja strat energii. Straty te występują w postaci ciepła generowanego w uzwojeniach (straty Joule’a), strat w rdzeniu magnetycznym (straty w rdzeniu) oraz strat mechanicznych (tarcie, opory powietrza). Zmniejszenie tych strat przekłada się bezpośrednio na zwiększenie sprawności maszyny, co oznacza, że więcej energii elektrycznej jest konwertowane na użyteczną pracę, a mniej jest tracone bezpowrotnie. Optymalizacja uzwojeń, dobór materiałów o niskiej rezystywności, odpowiednie kształtowanie rdzenia magnetycznego i zastosowanie efektywnych systemów chłodzenia to tylko niektóre ze sposobów na ograniczenie strat.

Kolejnym ważnym czynnikiem jest zapewnienie odpowiedniego chłodzenia. Podczas pracy maszyny elektryczne generują znaczną ilość ciepła, które musi być skutecznie odprowadzane, aby zapobiec przegrzaniu się uzwojeń i izolacji. Przegrzanie może prowadzić do degradacji materiałów izolacyjnych, spadku sprawności, a w skrajnych przypadkach do trwałego uszkodzenia maszyny. Metody chłodzenia obejmują chłodzenie naturalne (konwekcja powietrza), chłodzenie wymuszone (wentylatory), chłodzenie cieczą, a nawet chłodzenie wodorem w przypadku bardzo dużych generatorów.

Współczesne projektowanie maszyn elektrycznych opiera się w dużej mierze na zaawansowanych narzędziach symulacyjnych, takich jak metody elementów skończonych (MES). Pozwalają one na dokładne modelowanie pola elektromagnetycznego, rozkładu temperatury oraz naprężeń mechanicznych wewnątrz maszyny. Dzięki temu inżynierowie mogą testować różne warianty projektowe i optymalizować parametry bez konieczności budowania kosztownych prototypów. Symulacje umożliwiają również przewidywanie zachowania maszyny w różnych warunkach pracy i identyfikację potencjalnych problemów na wczesnym etapie projektowania.

Wykorzystanie zaawansowanych materiałów w nowoczesnej budowie maszyn elektrycznych

Postęp w dziedzinie materiałoznawstwa wywiera znaczący wpływ na rozwój i udoskonalanie konstrukcji maszyn elektrycznych. Innowacyjne materiały pozwalają na tworzenie urządzeń o lepszych parametrach technicznych, mniejszych rozmiarach, niższej wadze oraz zwiększonej odporności na trudne warunki pracy. Zastosowanie nowoczesnych materiałów to nie tylko poprawa wydajności, ale także otwarcie drogi do nowych zastosowań i technologii.

Jednym z obszarów, gdzie postęp jest szczególnie widoczny, jest rozwój materiałów magnetycznych. Wprowadzenie nowych rodzajów stali krzemowych o niższych stratach rdzeniowych oraz nowoczesnych magnesów stałych, takich jak neodymowo-żelazowo-borowe (NdFeB), pozwoliło na znaczące zwiększenie gęstości mocy silników i generatorów. Magnesy neodymowe, dzięki swojej niezwykle silnej sile magnetycznej, umożliwiają budowę mniejszych i lżejszych maszyn o porównywalnej lub nawet większej mocy w stosunku do tradycyjnych rozwiązań. Są one powszechnie stosowane w napędach pojazdów elektrycznych, turbinach wiatrowych oraz w elektronice użytkowej.

Równie ważny jest rozwój materiałów izolacyjnych. Nowoczesne polimery, kompozyty oraz materiały ceramiczne charakteryzują się lepszymi właściwościami dielektrycznymi, wyższą odpornością termiczną i mechaniczną. Pozwala to na pracę maszyn w wyższych temperaturach, zwiększenie napięcia pracy oraz poprawę bezpieczeństwa elektrycznego. Elastyczne, a jednocześnie wytrzymałe izolacje są kluczowe dla zapewnienia długiej żywotności uzwojeń, zwłaszcza w warunkach dynamicznych obciążeń.

- Materiały nadprzewodzące: Choć wciąż w fazie rozwoju i zastosowań specjalistycznych, materiały nadprzewodzące oferują potencjał do całkowitego wyeliminowania strat energii w uzwojeniach. Ich zastosowanie, szczególnie w wielkich generatorach i silnikach, mogłoby zrewolucjonizować energetykę.

- Materiały kompozytowe: Lekkie i wytrzymałe kompozyty na bazie włókien węglowych lub szklanych znajdują zastosowanie w konstrukcjach mechanicznych maszyn, takich jak obudowy czy elementy wirników, redukując wagę i zwiększając wytrzymałość.

- Nanomateriały: Badania nad nanomateriałami otwierają nowe możliwości w zakresie poprawy właściwości magnetycznych, termicznych i mechanicznych tradycyjnych materiałów, co może prowadzić do kolejnych przełomów w budowie maszyn elektrycznych.

- Nowoczesne metale: Stopy metali o podwyższonej wytrzymałości, odporności na korozję i wysoką temperaturę są wykorzystywane do budowy elementów konstrukcyjnych maszyn pracujących w trudnych warunkach przemysłowych.

Postęp w inżynierii materiałowej jest nierozerwalnie związany z rozwojem maszyn elektrycznych. Ciągłe poszukiwanie i wdrażanie nowych, bardziej wydajnych materiałów jest kluczowe dla tworzenia coraz lepszych i bardziej zróżnicowanych urządzeń, które napędzają postęp technologiczny w wielu dziedzinach życia.

Nowe kierunki rozwoju i innowacje w budowie maszyn elektrycznych

Dziedzina budowy maszyn elektrycznych jest niezwykle dynamiczna, a ciągłe badania i rozwój prowadzą do powstawania innowacyjnych rozwiązań, które rewolucjonizują istniejące technologie i otwierają nowe możliwości. Rosnące zapotrzebowanie na efektywne energetycznie rozwiązania, rozwój elektromobilności oraz dążenie do zrównoważonego rozwoju napędzają innowacje w tej kluczowej branży inżynierskiej.

Jednym z najbardziej dynamicznie rozwijających się obszarów jest budowa silników elektrycznych dla pojazdów. Silniki te muszą charakteryzować się wysoką gęstością mocy i momentu obrotowego, szerokim zakresem regulacji prędkości oraz doskonałą sprawnością w zmiennych warunkach pracy. Rozwój zaawansowanych topologii silników, takich jak silniki synchroniczne z magnesami trwałymi (PMSM) czy silniki reluktancyjne, w połączeniu z nowoczesnymi sterownikami elektronicznymi, pozwala na osiągnięcie parametrów, które jeszcze niedawno były nieosiągalne. Optymalizacja termiczna i mechaniczna tych silników jest kluczowa dla ich niezawodności i długowieczności.

Innym ważnym kierunkiem rozwoju jest miniaturyzacja i integracja. W wielu zastosowaniach, od urządzeń medycznych po elektronikę konsumencką, istnieje potrzeba tworzenia coraz mniejszych i bardziej kompaktowych maszyn elektrycznych. Inżynierowie pracują nad nowymi konstrukcjami, które pozwalają na zwiększenie gęstości mocy przy jednoczesnym zachowaniu wysokiej sprawności. Integracja silnika z elektroniką sterującą i mechanizmem napędowym w jedną kompaktową jednostkę jest coraz powszechniejsza, co ułatwia projektowanie i montaż końcowych urządzeń.

Zrównoważony rozwój stawia również nowe wyzwania przed budowniczymi maszyn elektrycznych. Dążenie do redukcji zużycia energii, wykorzystania materiałów przyjaznych środowisku oraz projektowania urządzeń o dłuższej żywotności i możliwości recyklingu jest priorytetem. Rozwój maszyn elektrycznych zasilanych ze źródeł odnawialnych, takich jak turbiny wiatrowe czy systemy fotowoltaiczne, wymaga specyficznych rozwiązań konstrukcyjnych, aby zapewnić optymalną współpracę z tymi źródłami.

- Maszyny elektryczne z bezpośrednim napędem: Eliminacja tradycyjnych przekładni mechanicznych na rzecz bezpośredniego napędu od silnika elektrycznego pozwala na zwiększenie sprawności, redukcję hałasu i wibracji oraz uproszczenie konstrukcji wielu urządzeń.

- Inteligentne maszyny elektryczne: Integracja czujników, mikroprocesorów i zaawansowanych algorytmów sterowania umożliwia tworzenie maszyn, które potrafią monitorować swój stan pracy, diagnozować potencjalne problemy i optymalizować swoje działanie w czasie rzeczywistym.

- Nowe topologie uzwojeń: Badania nad niestandardowymi sposobami nawijania uzwojeń, np. z wykorzystaniem drutów o przekroju prostokątnym lub technik druku 3D, pozwalają na lepsze wykorzystanie przestrzeni wewnątrz maszyny i poprawę parametrów chłodzenia.

- Elektromobilność i magazynowanie energii: Rozwój silników i generatorów dla pojazdów elektrycznych, a także systemów odzyskiwania energii (hamowanie rekuperacyjne), jest jednym z głównych motorów napędowych innowacji w branży.

Przyszłość budowy maszyn elektrycznych zapowiada się ekscytująco, z potencjałem do dalszych przełomów technologicznych, które będą miały ogromny wpływ na nasze życie i otaczający nas świat. Od rozwoju energetyki po nowe formy transportu, maszyny elektryczne pozostaną w centrum postępu technologicznego.

„`