Decyzja o zainwestowaniu w nowe maszyny produkcyjne to kluczowy moment dla każdego zakładu przemysłowego. W dynamicznie rozwijającym się regionie Trójmiasta, gdzie konkurencja jest wysoka, wybór odpowiedniego partnera do budowy specjalistycznych urządzeń może przesądzić o sukcesie lub porażce. Gdańsk, jako ważny ośrodek przemysłowy i technologiczny, oferuje szeroki wachlarz możliwości w zakresie projektowania i produkcji maszyn. Odpowiednio zaprojektowana i wykonana linia produkcyjna to nie tylko zwiększona wydajność i powtarzalność procesów, ale także optymalizacja kosztów operacyjnych, poprawa bezpieczeństwa pracy oraz możliwość szybkiego reagowania na zmieniające się potrzeby rynku.

Proces budowy maszyn produkcyjnych wymaga precyzji, doświadczenia i głębokiego zrozumienia specyfiki branży klienta. W Gdańsku lokalni inżynierowie i technicy posiadają bogatą wiedzę, która pozwala na tworzenie rozwiązań dopasowanych do indywidualnych wymagań. Niezależnie od tego, czy chodzi o maszyny do przetwórstwa spożywczego, przemysłu drzewnego, metalowego czy farmaceutycznego, kluczowe jest uwzględnienie wszystkich aspektów technologicznych, ergonomicznych i prawnych. Inwestycja w nowoczesne maszyny produkcyjne to krok w stronę innowacji i zdobycia przewagi konkurencyjnej na lokalnym i globalnym rynku.

Dobrze zbudowana maszyna minimalizuje ryzyko awarii, skraca czas przestojów i pozwala na produkcję wyrobów o stałej, wysokiej jakości. Warto pamiętać, że wybór wykonawcy to dopiero początek. Kluczowa jest dalsza współpraca na etapie projektowania, testowania i wdrażania. Zaawansowane technologie, takie jak automatyzacja, robotyzacja czy systemy wizyjne, mogą znacząco podnieść efektywność produkcji. Właściwie dobrana budowa maszyn produkcyjnych w Gdańsku może stać się fundamentem dla dalszego rozwoju i ekspansji firmy.

Kluczowe etapy tworzenia maszyn produkcyjnych na zamówienie w Gdańsku

Proces tworzenia maszyn produkcyjnych na zamówienie w Gdańsku to złożony projekt, który wymaga ścisłej współpracy między zamawiającym a wykonawcą. Pierwszym i fundamentalnym etapem jest szczegółowa analiza potrzeb klienta. Polega ona na dogłębnym zrozumieniu specyfiki procesów produkcyjnych, rodzaju wytwarzanych produktów, oczekiwanej wydajności, wymogów jakościowych oraz ograniczeń przestrzennych i budżetowych. Na tym etapie kluczowe jest zadawanie pytań dotyczących przepustowości linii, poziomu automatyzacji, integracji z istniejącymi systemami oraz przyszłych planów rozwojowych firmy.

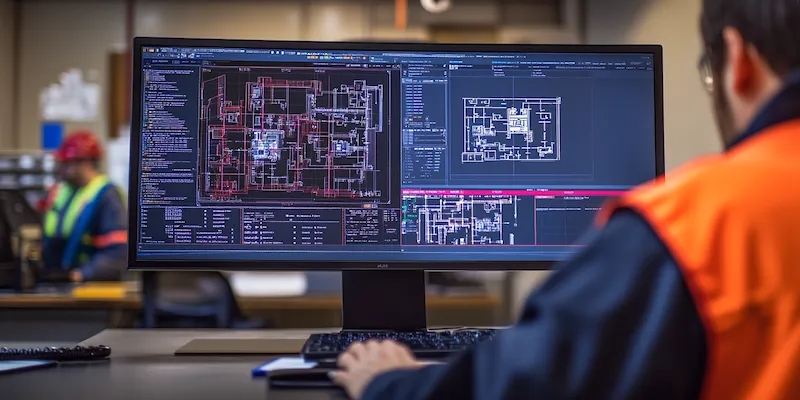

Następnym krokiem jest etap projektowania koncepcyjnego i technicznego. Doświadczeni inżynierowie konstruktorzy opracowują szczegółowe projekty maszyn, uwzględniając wszystkie wytyczne klienta. Wykorzystywane są nowoczesne narzędzia CAD/CAM, które pozwalają na wizualizację 3D, symulacje i optymalizację konstrukcji przed rozpoczęciem fizycznej produkcji. Na tym etapie podejmowane są kluczowe decyzje dotyczące doboru materiałów, komponentów, systemów sterowania i bezpieczeństwa. Precyzyjne zaprojektowanie to gwarancja późniejszej bezawaryjnej pracy urządzenia.

Kolejnym ważnym etapem jest sama produkcja i montaż. Dedykowane warsztaty w Gdańsku, wyposażone w nowoczesne maszyny CNC i specjalistyczny sprzęt, pozwalają na precyzyjne wykonanie poszczególnych elementów. Po wyprodukowaniu wszystkich części następuje etap montażu, który często odbywa się w siedzibie klienta lub w dedykowanym miejscu testowym. Niezwykle istotne jest przestrzeganie najwyższych standardów jakościowych na każdym etapie, od obróbki mechanicznej po podłączanie instalacji elektrycznych i pneumatycznych.

Konieczne jest również przeprowadzenie szczegółowych testów i odbiorów. Po złożeniu maszyny przeprowadzane są kompleksowe testy funkcjonalne, które mają na celu weryfikację poprawności działania wszystkich podzespołów i całego systemu. Obejmuje to testy wydajnościowe, bezpieczeństwa oraz integracyjne z innymi urządzeniami w linii produkcyjnej. Po pomyślnym przejściu wszystkich prób następuje odbiór techniczny przez klienta, a następnie szkolenie personelu odpowiedzialnego za obsługę i konserwację maszyny. Profesjonalna budowa maszyn produkcyjnych w Gdańsku obejmuje także wsparcie techniczne po uruchomieniu.

Wybieramy najlepszego wykonawcę budowy maszyn produkcyjnych w Gdańsku

Kolejnym ważnym kryterium jest technologia i innowacyjność. Nowoczesne firmy budujące maszyny produkcyjne w Gdańsku powinny dysponować zaawansowanym parkiem maszynowym, wykorzystywać najnowsze oprogramowanie do projektowania (CAD/CAM) i posiadać wykwalifikowany zespół inżynierów. Zapytajcie Państwo o stosowane przez nich rozwiązania w zakresie automatyzacji, robotyzacji, systemów sterowania i bezpieczeństwa. Firma, która śledzi najnowsze trendy technologiczne, zaproponuje rozwiązania bardziej efektywne i przyszłościowe.

Nie można zapominać o kwestiach związanych z jakością i certyfikacją. Upewnijcie się, że potencjalny wykonawca posiada odpowiednie certyfikaty jakości, np. ISO 9001, które świadczą o wdrożeniu systemów zarządzania jakością. Zapytajcie również o stosowane procedury kontroli jakości na poszczególnych etapach produkcji. Profesjonalna budowa maszyn produkcyjnych w Gdańsku musi gwarantować zgodność z obowiązującymi normami bezpieczeństwa i dyrektywami europejskimi, co jest niezbędne dla legalnego wprowadzenia maszyn na rynek.

Kluczowa jest również komunikacja i elastyczność. Wybierzcie firmę, z którą łatwo nawiązać kontakt, która jest otwarta na Państwa sugestie i potrafi elastycznie reagować na ewentualne zmiany w trakcie realizacji projektu. Dobry wykonawca powinien zapewniać regularne raportowanie postępów prac i być dostępny do konsultacji na każdym etapie. Poza tym, istotne są warunki gwarancji i dostępność serwisu po zakończeniu budowy. Upewnijcie się, że firma oferuje wsparcie techniczne, serwis gwarancyjny i dostęp do części zamiennych. To zapewni ciągłość produkcji i minimalizację ewentualnych przestojów.

Innowacyjne rozwiązania w budowie maszyn produkcyjnych dla przemysłu w Gdańsku

Przemysł 4.0 rewolucjonizuje sposób, w jaki projektuje się i buduje maszyny produkcyjne. W Gdańsku firmy coraz częściej wdrażają innowacyjne rozwiązania, które mają na celu zwiększenie efektywności, elastyczności i autonomii procesów wytwórczych. Jednym z kluczowych trendów jest integracja systemów Internetu Rzeczy (IoT) w budowanych maszynach. Pozwala to na zdalne monitorowanie parametrów pracy, diagnostykę stanu technicznego w czasie rzeczywistym oraz optymalizację procesów na podstawie analizy zebranych danych. Maszyny podłączone do sieci mogą komunikować się ze sobą, z systemami zarządzania produkcją (MES) oraz z systemami klasy ERP, tworząc spójny ekosystem.

Kolejnym ważnym aspektem jest robotyzacja i automatyzacja. W kontekście budowy maszyn produkcyjnych w Gdańsku oznacza to integrację robotów współpracujących (cobotów) z tradycyjnymi liniami produkcyjnymi. Coboty, dzięki swoim zaawansowanym czujnikom i systemom bezpieczeństwa, mogą pracować ramię w ramię z ludźmi, przejmując zadania powtarzalne, niebezpieczne lub wymagające dużej precyzji. Zastosowanie robotów pozwala na zwiększenie wydajności, poprawę jakości produktów i odciążenie pracowników od monotonnych czynności.

Warto również zwrócić uwagę na rozwój technologii predykcyjnego utrzymania ruchu. Dzięki zastosowaniu zaawansowanych algorytmów analizy danych z czujników maszynowych możliwe jest przewidywanie potencjalnych awarii zanim one wystąpią. Budowa maszyn produkcyjnych w Gdańsku z wbudowanymi systemami monitorowania wibracji, temperatury, ciśnienia czy zużycia elementów pozwala na zaplanowanie prac konserwacyjnych w optymalnym momencie, minimalizując nieprzewidziane przestoje i koszty związane z nagłymi naprawami. To znacząco wpływa na ciągłość i stabilność produkcji.

Kolejnym obszarem innowacji jest wykorzystanie druku 3D, czyli wytwarzania addytywnego, w produkcji części zamiennych lub nawet całych komponentów maszyn. Umożliwia to szybkie tworzenie niestandardowych elementów, prototypowanie oraz produkcję części o skomplikowanych geometriach, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Ta technologia znacząco przyspiesza procesy modernizacji i naprawy maszyn. Rozwój sztucznej inteligencji (AI) również odgrywa coraz większą rolę. Algorytmy uczenia maszynowego mogą być wykorzystywane do optymalizacji parametrów pracy maszyn, automatycznego wykrywania defektów w produktach czy doskonalenia procesów decyzyjnych w systemach sterowania.

Gwarancja jakości i bezpieczeństwa w budowie maszyn produkcyjnych na Pomorzu

Wysoka jakość i bezpieczeństwo są absolutnie priorytetowe w procesie budowy maszyn produkcyjnych, szczególnie w dynamicznym otoczeniu przemysłowym Pomorza, a zwłaszcza Gdańska. Każdy etap, od projektu po finalne uruchomienie, musi być objęty rygorystycznymi procedurami kontroli. Standardem jest stosowanie systemów zarządzania jakością, takich jak ISO 9001, które zapewniają powtarzalność procesów i stałe dążenie do doskonałości. Certyfikacja ta gwarantuje, że firma produkcyjna posiada wdrożone procesy zapewniające najwyższą jakość usług i produktów.

Kluczowym elementem zapewnienia bezpieczeństwa jest zgodność z obowiązującymi dyrektywami Unii Europejskiej, takimi jak Dyrektywa Maszynowa 2006/42/WE. Oznacza to, że każda zbudowana maszyna musi spełniać szereg wymagań dotyczących ochrony zdrowia i bezpieczeństwa pracowników oraz użytkowników. Proces ten obejmuje analizę ryzyka, zastosowanie odpowiednich zabezpieczeń (np. kurtyny bezpieczeństwa, bariery ochronne, systemy blokad), ergonomiczną konstrukcję oraz dostarczenie kompletnej dokumentacji technicznej i instrukcji obsługi w języku polskim. Profesjonalna budowa maszyn produkcyjnych w Gdańsku zawsze uwzględnia te aspekty.

Wdrożenie nowoczesnych systemów sterowania z zaawansowanymi funkcjami bezpieczeństwa jest nieodłącznym elementem konstrukcji. Obejmuje to programowalne sterowniki bezpieczeństwa (PLCs), które monitorują stan czujników i w razie wykrycia zagrożenia natychmiast zatrzymują maszynę. Ważne jest również stosowanie materiałów o wysokiej wytrzymałości i odporności na zużycie, co przekłada się na długowieczność urządzeń i minimalizuje ryzyko awarii mechanicznych. Precyzyjna obróbka mechaniczna i spawanie, wykonywane przez wykwalifikowanych specjalistów, są podstawą solidnej konstrukcji.

Kolejnym elementem zapewniającym jakość i bezpieczeństwo jest przeprowadzenie szczegółowych testów i prób przed przekazaniem maszyny klientowi. Obejmują one testy funkcjonalne, wydajnościowe, a przede wszystkim testy bezpieczeństwa. Symulowane są różne scenariusze awaryjne, aby upewnić się, że systemy zabezpieczeń działają prawidłowo. Po uruchomieniu maszyny w zakładzie klienta, często przeprowadzany jest dodatkowy odbiór i szkolenie personelu, co minimalizuje ryzyko błędnej obsługi i zapewnia bezpieczne użytkowanie.

Optymalizacja procesów produkcyjnych dzięki specjalistycznym maszynom z Gdańska

Optymalizacja procesów produkcyjnych to cel każdego przedsiębiorstwa dążącego do zwiększenia swojej konkurencyjności. Specjalistyczne maszyny produkowane w Gdańsku odgrywają kluczową rolę w osiąganiu tego celu. Dedykowane rozwiązania, projektowane z myślą o konkretnych zadaniach i specyfice branży, pozwalają na znaczące usprawnienia w porównaniu do maszyn uniwersalnych. Automatyzacja i robotyzacja, będące integralną częścią nowoczesnych maszyn, eliminują czynnik ludzki w powtarzalnych i precyzyjnych operacjach, co przekłada się na wzrost powtarzalności, redukcję błędów i poprawę jakości finalnych produktów.

Zastosowanie maszyn o wysokiej wydajności skraca czas cyklu produkcyjnego, co pozwala na zwiększenie przepustowości zakładu bez konieczności zatrudniania dodatkowego personelu czy zwiększania liczby zmian. Efektywność energetyczna nowoczesnych urządzeń również wpływa na optymalizację kosztów operacyjnych. Inwestując w energooszczędne maszyny, firmy mogą znacząco obniżyć rachunki za prąd, co w długoterminowej perspektywie przynosi wymierne korzyści finansowe. Budowa maszyn produkcyjnych w Gdańsku coraz częściej uwzględnia te aspekty.

Integracja maszyn z systemami zarządzania produkcją (MES) i planowania zasobów przedsiębiorstwa (ERP) pozwala na uzyskanie pełnej kontroli nad całym procesem produkcyjnym. Dane zbierane przez maszyny są na bieżąco analizowane, co umożliwia szybkie reagowanie na wszelkie odchylenia od normy, optymalizację harmonogramów produkcji i lepsze zarządzanie zapasami. Taka synergia między maszynami a systemami informatycznymi jest kluczem do osiągnięcia elastyczności i efektywności na najwyższym poziomie.

Kolejnym ważnym aspektem optymalizacji jest możliwość szybkiego przezbrajania maszyn do produkcji różnych wariantów produktów lub całkowicie nowych modeli. Nowoczesne konstrukcje, często wyposażone w systemy szybkiej wymiany narzędzi (quick change systems) lub programowalne moduły, pozwalają na minimalizację czasu przestoju podczas zmian produkcyjnych. Dzięki temu firma może efektywniej reagować na zmienne zapotrzebowanie rynku i produkować mniejsze serie produktów w bardziej ekonomiczny sposób. Właściwie zaprojektowane maszyny z Gdańska stanowią fundament dla innowacyjności i przewagi konkurencyjnej.