Maszyny CNC, czyli maszyny sterowane numerycznie komputerowo, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Podstawowym komponentem jest rama maszyny, która stanowi jej szkielet i zapewnia stabilność podczas pracy. Na ramie zamontowane są prowadnice liniowe, które umożliwiają ruch narzędzi oraz materiałów w różnych osiach. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciono może mieć różne prędkości obrotowe, co pozwala na dostosowanie parametrów obróbczych do specyfiki materiału. System napędowy, który najczęściej wykorzystuje silniki krokowe lub serwonapędy, odpowiada za precyzyjne pozycjonowanie narzędzi. Oprócz tego maszyny CNC wyposażone są w układ chłodzenia, który zapobiega przegrzewaniu się narzędzi oraz materiałów podczas intensywnej obróbki. Nie można zapomnieć o jednostce sterującej, która interpretuje dane z programu CAD/CAM i przekształca je w ruchy maszyny.

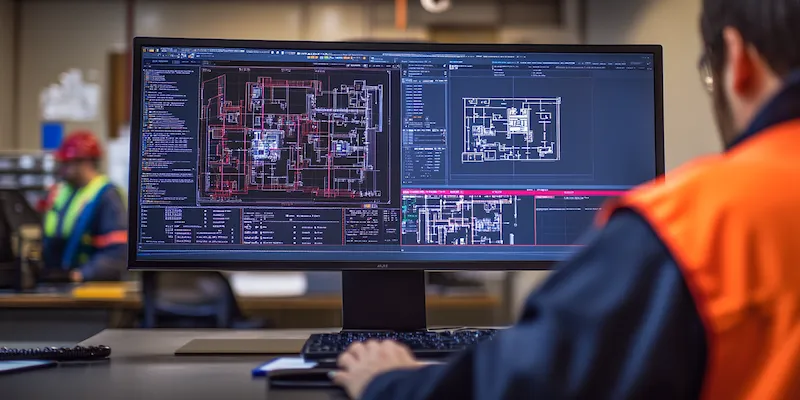

Jakie technologie stosuje się w budowie maszyn CNC

W budowie maszyn CNC wykorzystuje się różnorodne technologie, które mają na celu zwiększenie ich wydajności oraz precyzji. Jedną z najważniejszych technologii jest zastosowanie systemów sterowania opartych na mikroprocesorach, które umożliwiają szybkie i dokładne przetwarzanie danych. Dzięki temu operatorzy mogą wprowadzać skomplikowane programy obróbcze bez obaw o błędy w wykonaniu. W ostatnich latach coraz większą popularność zdobywają maszyny wyposażone w technologię 3D, co pozwala na tworzenie bardziej skomplikowanych kształtów i detali. Wykorzystanie druku 3D w połączeniu z tradycyjnymi metodami obróbczych otwiera nowe możliwości dla inżynierów i projektantów. Kolejnym istotnym aspektem jest automatyzacja procesów produkcyjnych, która zmniejsza czas potrzebny na wykonanie poszczególnych operacji oraz minimalizuje ryzyko błędów ludzkich. Maszyny CNC często współpracują z systemami ERP (Enterprise Resource Planning), co pozwala na lepsze zarządzanie produkcją i zasobami.

Jakie są zalety korzystania z maszyn CNC w przemyśle

Korzystanie z maszyn CNC w przemyśle niesie ze sobą wiele korzyści, które znacząco wpływają na efektywność produkcji oraz jakość finalnych wyrobów. Przede wszystkim maszyny te charakteryzują się wysoką precyzją wykonania, co pozwala na realizację skomplikowanych projektów z minimalnymi tolerancjami. Dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności pracy oraz redukcja czasu cyklu produkcyjnego. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co przekłada się na większą ilość wyprodukowanych elementów w krótszym czasie. Dodatkowo dzięki zastosowaniu nowoczesnych technologii możliwe jest łatwe dostosowanie parametrów obróbczych do różnych materiałów oraz wymagań klientów. Warto również zauważyć, że maszyny CNC przyczyniają się do zmniejszenia ilości odpadów produkcyjnych poprzez precyzyjne cięcia i formowanie materiału. To nie tylko wpływa pozytywnie na koszty produkcji, ale także ma korzystny wpływ na środowisko naturalne.

Jakie są przyszłe kierunki rozwoju technologii maszyn CNC

Przemysł maszyn CNC nieustannie się rozwija i ewoluuje, a przyszłość tej technologii zapowiada się niezwykle interesująco. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane dotyczące wydajności oraz jakości produkcji, co pozwoli na optymalizację procesów w czasie rzeczywistym. Kolejnym ważnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwi komunikację między maszynami a systemami zarządzania produkcją. Taki system pozwoli na bieżące monitorowanie stanu maszyn oraz przewidywanie awarii zanim one wystąpią, co znacząco wpłynie na utrzymanie ciągłości produkcji. Zwiększenie zastosowania materiałów kompozytowych oraz zaawansowanych stopów metali również wpłynie na rozwój maszyn CNC, ponieważ będą one musiały być dostosowane do obróbki coraz bardziej wymagających materiałów.

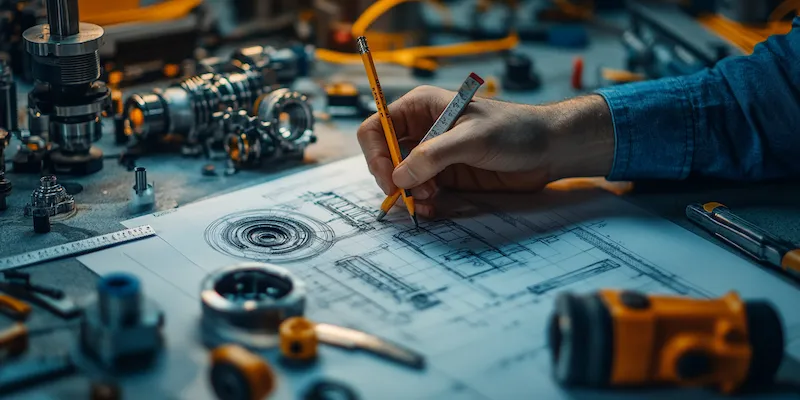

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Maszyny CNC w porównaniu do tradycyjnych metod obróbczych oferują szereg istotnych różnic, które wpływają na sposób produkcji oraz jakość finalnych produktów. Przede wszystkim maszyny CNC zapewniają znacznie wyższą precyzję i powtarzalność procesów obróbczych. W przypadku tradycyjnych metod, takich jak frezowanie czy toczenie ręczne, wyniki mogą być uzależnione od umiejętności operatora, co może prowadzić do większych odchyleń w wymiarach gotowych elementów. Maszyny CNC eliminują ten problem dzięki automatyzacji, co pozwala na uzyskanie identycznych wyników nawet przy dużych seriach produkcyjnych. Kolejną różnicą jest czas realizacji zleceń. W przypadku tradycyjnych metod często konieczne jest ręczne ustawianie narzędzi i dostosowywanie parametrów obróbczych, co wydłuża czas produkcji. Maszyny CNC mogą pracować nieprzerwanie przez długi czas, co znacząco skraca czas cyklu produkcyjnego. Dodatkowo, maszyny CNC umożliwiają łatwe wprowadzanie zmian w projektach bez konieczności przestoju całej linii produkcyjnej. Warto również zwrócić uwagę na możliwość obróbki skomplikowanych kształtów i detali, które w przypadku tradycyjnych metod mogą być trudne lub wręcz niemożliwe do wykonania.

Jakie są najczęstsze zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych, co sprawia, że są niezwykle wszechstronnym narzędziem produkcyjnym. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do produkcji precyzyjnych komponentów silników, nadwozi oraz układów zawieszenia. Dzięki wysokiej dokładności obróbczej możliwe jest tworzenie elementów o skomplikowanej geometrii, które spełniają rygorystyczne normy jakościowe. W branży lotniczej maszyny CNC odgrywają kluczową rolę w produkcji części samolotowych, gdzie każdy detal musi być wykonany z najwyższą starannością ze względu na bezpieczeństwo pasażerów. W sektorze medycznym maszyny te są wykorzystywane do produkcji implantów oraz narzędzi chirurgicznych, które muszą charakteryzować się nie tylko precyzją, ale także biokompatybilnością materiałów. Kolejnym przykładem zastosowania maszyn CNC jest przemysł meblarski, gdzie wykorzystuje się je do cięcia i formowania materiałów drewnianych oraz kompozytowych w celu tworzenia mebli o nowoczesnym designie. Również w branży elektronicznej maszyny CNC są używane do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych.

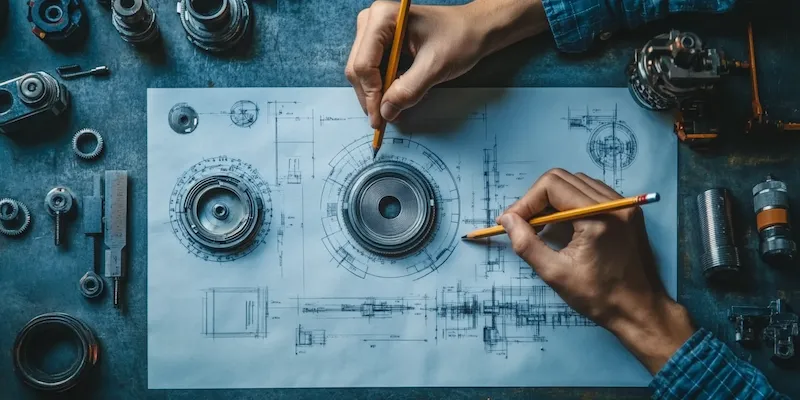

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga posiadania szeregu umiejętności oraz wiedzy technicznej, aby zapewnić efektywne i bezpieczne użytkowanie tych zaawansowanych urządzeń. Przede wszystkim operatorzy maszyn CNC powinni mieć solidne podstawy z zakresu technologii obróbczej oraz znajomość materiałów, z którymi będą pracować. Wiedza ta pozwala na dobór odpowiednich narzędzi oraz parametrów obróbczych do konkretnego projektu. Umiejętność czytania rysunków technicznych jest również kluczowa, ponieważ operatorzy muszą być w stanie zrozumieć specyfikacje dotyczące wymiarów i tolerancji gotowych elementów. Dodatkowo znajomość programowania maszyn CNC jest niezbędna, aby móc wprowadzać zmiany w programach obróbczych oraz dostosowywać je do indywidualnych potrzeb produkcyjnych. Operatorzy powinni także posiadać umiejętności związane z obsługą systemów CAD/CAM, które umożliwiają projektowanie i symulację procesów obróbczych przed ich realizacją na maszynie. Ważnym aspektem pracy z maszynami CNC jest również przestrzeganie zasad BHP oraz umiejętność szybkiego reagowania na ewentualne awarie lub problemy techniczne.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszt zakupu i utrzymania maszyn CNC może być znaczny i zależy od wielu czynników, takich jak typ maszyny, jej parametry techniczne oraz dodatkowe wyposażenie. Na rynku dostępne są zarówno proste modele przeznaczone dla małych warsztatów, jak i zaawansowane maszyny przemysłowe o wysokiej wydajności i precyzji. Ceny podstawowych modeli mogą zaczynać się od kilku tysięcy złotych, podczas gdy bardziej skomplikowane urządzenia mogą kosztować setki tysięcy złotych lub nawet więcej. Oprócz kosztu zakupu należy również uwzględnić wydatki związane z instalacją oraz szkoleniem personelu obsługującego maszyny. Utrzymanie maszyn CNC wiąże się z regularnymi przeglądami technicznymi oraz konserwacją, co generuje dodatkowe koszty operacyjne. Warto również pamiętać o kosztach eksploatacyjnych związanych z zużyciem narzędzi skrawających oraz materiałów eksploatacyjnych, takich jak oleje czy chłodziwa. Koszt energii elektrycznej również może być istotnym czynnikiem wpływającym na całkowite wydatki związane z użytkowaniem maszyn CNC.

Jakie trendy wpływają na przyszłość budowy maszyn CNC

Przemysł budowy maszyn CNC podlega dynamicznym zmianom i trendom technologicznym, które mają znaczący wpływ na przyszłość tej branży. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych pozwala na jeszcze szybsze i bardziej precyzyjne wykonywanie operacji obróbczych przy minimalnym udziale człowieka. Kolejnym istotnym trendem jest rozwój technologii sztucznej inteligencji oraz uczenia maszynowego, które umożliwiają optymalizację procesów produkcyjnych poprzez analizę danych w czasie rzeczywistym. Dzięki tym rozwiązaniom maszyny będą mogły samodzielnie dostosowywać parametry obróbcze do zmieniających się warunków pracy oraz specyfiki materiału. Zwiększona integracja systemów CAD/CAM z maszynami CNC to kolejny ważny kierunek rozwoju, który pozwoli na jeszcze lepsze zarządzanie procesami projektowania i produkcji. Trendy związane z ekologią również mają swoje odzwierciedlenie w budowie maszyn CNC; producenci coraz częściej stawiają na energooszczędne rozwiązania oraz materiały przyjazne dla środowiska.