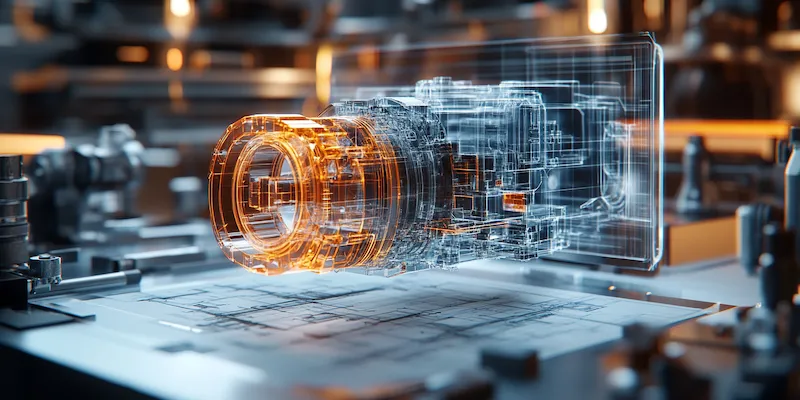

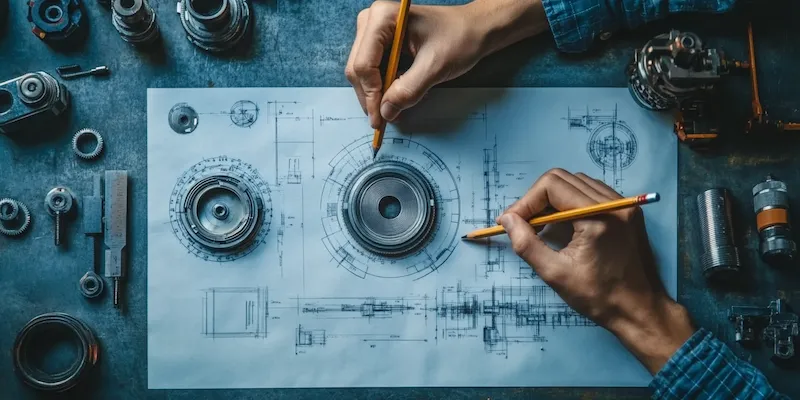

Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają wymagania dotyczące funkcjonalności maszyny. W tym etapie inżynierowie zbierają informacje o zastosowaniu maszyny, jej wydajności oraz warunkach pracy. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D, co pozwala na lepsze zrozumienie projektu. Kolejnym krokiem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zakończeniu fazy projektowej następuje etap prototypowania, gdzie powstaje pierwszy model maszyny, który poddawany jest testom. Na podstawie wyników tych testów można wprowadzać niezbędne poprawki i optymalizacje.

Jakie technologie są najczęściej wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie wydajności oraz precyzji produkcji. Jedną z najpopularniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie szybkości działania maszyn. Roboty przemysłowe odgrywają kluczową rolę w automatyzacji, wykonując powtarzalne zadania z dużą dokładnością. Kolejną istotną technologią jest wykorzystanie systemów CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie szczegółowych modeli 3D maszyn oraz ich symulację w różnych warunkach. Dzięki temu można przewidzieć ewentualne problemy jeszcze przed rozpoczęciem produkcji. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie i produkcję skomplikowanych elementów maszyn.

Jakie są najważniejsze aspekty bezpieczeństwa przy projektowaniu maszyn przemysłowych

Bezpieczeństwo jest jednym z kluczowych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Inżynierowie muszą przestrzegać rygorystycznych norm oraz przepisów dotyczących bezpieczeństwa pracy, aby zminimalizować ryzyko wypadków i urazów. Ważnym krokiem jest przeprowadzenie analizy ryzyka, która identyfikuje potencjalne zagrożenia związane z użytkowaniem maszyny oraz ocenia ich wpływ na zdrowie pracowników. Na podstawie tej analizy można wprowadzić odpowiednie zabezpieczenia, takie jak osłony ruchomych części czy systemy awaryjnego zatrzymywania maszyny. Kolejnym istotnym elementem jest ergonomia, która ma na celu dostosowanie maszyny do potrzeb użytkowników, co zmniejsza ryzyko kontuzji związanych z niewłaściwą postawą ciała podczas pracy. Warto również inwestować w szkolenia dla pracowników dotyczące obsługi maszyn oraz zasad bezpieczeństwa, co znacząco podnosi poziom ochrony w miejscu pracy.

Jakie są aktualne trendy w projektowaniu i budowie maszyn przemysłowych

Aktualne trendy w projektowaniu i budowie maszyn przemysłowych koncentrują się głównie na automatyzacji oraz digitalizacji procesów produkcyjnych. Przemysł 4.0 staje się rzeczywistością dzięki integracji Internetu Rzeczy (IoT) oraz sztucznej inteligencji (AI), co pozwala na zbieranie danych w czasie rzeczywistym i ich analizę w celu optymalizacji procesów. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn oraz planowanie konserwacji jeszcze przed wystąpieniem problemu, co znacząco zwiększa efektywność produkcji. Kolejnym trendem jest zrównoważony rozwój i ekologia, które stają się coraz ważniejsze w kontekście projektowania nowych rozwiązań technologicznych. Producenci starają się ograniczać zużycie energii oraz materiałów poprzez wdrażanie bardziej efektywnych procesów produkcyjnych i stosowanie materiałów odnawialnych. Warto również zauważyć rosnącą popularność rozwiązań opartych na chmurze, które umożliwiają zdalne zarządzanie maszynami oraz monitorowanie ich pracy z dowolnego miejsca na świecie.

Jakie są wyzwania w projektowaniu maszyn przemysłowych w XXI wieku

Projektowanie maszyn przemysłowych w XXI wieku wiąże się z wieloma wyzwaniami, które wynikają z dynamicznie zmieniającego się rynku oraz rosnących oczekiwań klientów. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii. Inżynierowie muszą na bieżąco śledzić nowinki technologiczne oraz umieć je implementować w swoich projektach, co wymaga ciągłego kształcenia i adaptacji. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, która zmusza producentów do oferowania bardziej innowacyjnych i efektywnych rozwiązań w krótszym czasie. W związku z tym, procesy projektowe muszą być coraz bardziej zwinne i elastyczne, aby móc szybko reagować na zmieniające się potrzeby klientów. Dodatkowo, inżynierowie muszą także uwzględniać aspekty związane z ochroną środowiska i zrównoważonym rozwojem, co często wiąże się z dodatkowymi kosztami oraz skomplikowanymi regulacjami prawnymi. Wreszcie, nie można zapominać o bezpieczeństwie pracy, które staje się coraz ważniejsze w kontekście nowoczesnych technologii i automatyzacji.

Jakie umiejętności są potrzebne do pracy w branży maszyn przemysłowych

Praca w branży maszyn przemysłowych wymaga szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Inżynierowie zajmujący się projektowaniem maszyn muszą posiadać solidne podstawy w zakresie mechaniki, elektroniki oraz automatyki. Znajomość programów CAD i CAM jest niezbędna do tworzenia precyzyjnych modeli 3D oraz planowania procesów produkcyjnych. Ponadto, umiejętności analityczne są kluczowe dla oceny wydajności maszyny oraz identyfikacji potencjalnych problemów. W dzisiejszych czasach coraz większe znaczenie ma także znajomość programowania oraz systemów informatycznych, które umożliwiają automatyzację procesów i zbieranie danych w czasie rzeczywistym. Oprócz umiejętności technicznych, ważne są również kompetencje miękkie, takie jak zdolność do pracy w zespole, komunikacja oraz umiejętność rozwiązywania problemów. Współpraca z innymi działami firmy, takimi jak marketing czy sprzedaż, wymaga umiejętności interpersonalnych i elastyczności w podejściu do różnych sytuacji.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla pracowników. Przede wszystkim zwiększa wydajność produkcji poprzez skrócenie czasu realizacji zamówień oraz minimalizację błędów ludzkich. Maszyny automatyczne mogą pracować 24 godziny na dobę bez przerw, co pozwala na maksymalne wykorzystanie zasobów produkcyjnych. Dodatkowo, automatyzacja przyczynia się do poprawy jakości produktów dzięki precyzyjnemu wykonaniu operacji oraz możliwości monitorowania procesów w czasie rzeczywistym. Kolejną istotną korzyścią jest redukcja kosztów operacyjnych związanych z zatrudnieniem pracowników do wykonywania rutynowych zadań. Dzięki automatyzacji przedsiębiorstwa mogą skupić swoje zasoby na bardziej kreatywnych i wymagających zadaniach, co zwiększa innowacyjność i konkurencyjność na rynku. Automatyzacja wpływa również na bezpieczeństwo pracy, ponieważ maszyny mogą przejąć niebezpieczne lub uciążliwe zadania, co zmniejsza ryzyko urazów pracowników.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie mogą popełniać różnorodne błędy, które mogą mieć poważne konsekwencje dla funkcjonalności i bezpieczeństwa urządzeń. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb klienta oraz specyfikacji technicznych przed rozpoczęciem projektu. Ignorowanie wymagań użytkowników może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań lub jest niewłaściwie dostosowana do warunków pracy. Innym powszechnym problemem jest brak uwzględnienia aspektów ergonomicznych, co może prowadzić do niewygodnej obsługi maszyny przez pracowników i zwiększonego ryzyka kontuzji. Kolejnym błędem jest pomijanie testów prototypu przed rozpoczęciem produkcji seryjnej; testowanie pozwala wykryć ewentualne problemy i wprowadzić poprawki przed wypuszczeniem produktu na rynek. Niezastosowanie odpowiednich norm bezpieczeństwa to kolejny istotny błąd, który może prowadzić do poważnych wypadków w miejscu pracy.

Jakie są przyszłościowe kierunki rozwoju maszyn przemysłowych

Przemysł maszynowy stoi u progu wielu innowacji i zmian technologicznych, które mają potencjał przekształcić sposób projektowania i budowy maszyn przemysłowych. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane i podejmować decyzje dotyczące optymalizacji procesów bez interwencji człowieka. Również rozwój Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie stanu maszyn oraz ich wydajności w czasie rzeczywistym, co pozwoli na szybsze reagowanie na ewentualne problemy. W kontekście ochrony środowiska coraz większe znaczenie będzie miało projektowanie maszyn o niskim zużyciu energii oraz wykorzystujących materiały odnawialne lub podlegające recyklingowi. Zrównoważony rozwój stanie się kluczowym elementem strategii firm zajmujących się projektowaniem maszyn przemysłowych. Dodatkowo rozwój technologii druku 3D otworzy nowe możliwości w zakresie produkcji części zamiennych oraz prototypowania skomplikowanych komponentów maszyn.

Jakie są kluczowe czynniki wpływające na wybór dostawców maszyn przemysłowych

Wybór odpowiednich dostawców maszyn przemysłowych jest kluczowym elementem, który może znacząco wpłynąć na efektywność produkcji oraz jakość finalnych produktów. Przede wszystkim, ważne jest, aby dostawca miał doświadczenie w branży i oferował maszyny zgodne z najnowszymi technologiami oraz standardami jakości. Kolejnym czynnikiem jest dostępność wsparcia technicznego oraz serwisu posprzedażowego, co ma kluczowe znaczenie dla utrzymania maszyn w dobrym stanie i minimalizacji przestojów produkcyjnych. Również terminy dostaw oraz elastyczność w zakresie realizacji zamówień są istotne, szczególnie w kontekście dynamicznie zmieniających się potrzeb rynku. Koszt zakupu maszyny oraz jej eksploatacji to również ważny aspekt, który należy uwzględnić przy podejmowaniu decyzji. Warto także zwrócić uwagę na opinie innych klientów oraz referencje, które mogą pomóc w ocenie rzetelności dostawcy.