Mechanika i projektowanie maszyn to dziedziny, które ściśle się ze sobą wiążą. W każdej fazie projektowania maszyn inżynierowie muszą uwzględniać zasady mechaniki, aby zapewnić, że maszyny będą działały efektywnie i bezpiecznie. Podstawowe zasady mechaniki obejmują dynamikę, statykę oraz kinematykę. Dynamika zajmuje się badaniem ruchu ciał oraz sił, które na nie działają. Statyka natomiast koncentruje się na analizie sił w spoczynku, co jest kluczowe przy projektowaniu stabilnych konstrukcji. Kinematyka bada ruch ciał bez uwzględniania sił, co pozwala na zrozumienie trajektorii ruchu elementów maszyny. W praktyce inżynierowie muszą także brać pod uwagę materiały, z których wykonane są elementy maszyn, ich wytrzymałość oraz odporność na różne warunki pracy.

Jakie narzędzia są używane w projektowaniu maszyn

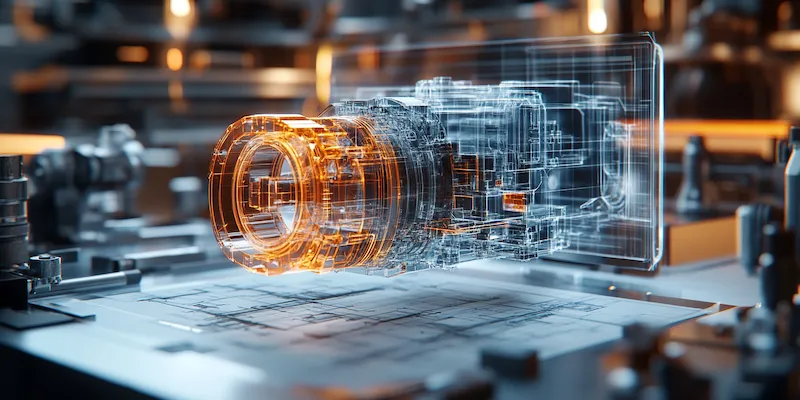

W procesie projektowania maszyn inżynierowie korzystają z różnych narzędzi i technologii, które ułatwiają im pracę oraz zwiększają precyzję projektów. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie szczegółowych modeli 3D maszyn oraz ich komponentów. Dzięki temu inżynierowie mogą wizualizować swoje projekty i przeprowadzać symulacje działania maszyn w różnych warunkach. Oprócz CAD, często stosuje się także programy do analizy wytrzymałościowej, takie jak FEA (Finite Element Analysis), które umożliwiają ocenę wpływu obciążeń na konstrukcję. Warto również wspomnieć o narzędziach do prototypowania, takich jak drukarki 3D, które pozwalają na szybkie tworzenie fizycznych modeli maszyn. Dzięki tym technologiom inżynierowie mogą testować swoje pomysły i wprowadzać zmiany zanim przystąpią do produkcji finalnego produktu.

Jakie są najczęstsze błędy w projektowaniu maszyn

Projektowanie maszyn to skomplikowany proces, który wymaga dużej precyzji oraz doświadczenia. Niestety, nawet najbardziej doświadczeni inżynierowie mogą popełniać błędy, które mogą prowadzić do poważnych konsekwencji. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń działających na elementy maszyny. Wiele osób zapomina o dynamicznych siłach, które mogą występować podczas pracy maszyny, co prowadzi do awarii lub uszkodzeń. Innym powszechnym problemem jest niewłaściwy dobór materiałów – niektóre materiały mogą nie wytrzymać warunków pracy lub mogą być zbyt ciężkie, co wpływa na wydajność całego systemu. Dodatkowo, błędy w obliczeniach lub braki w dokumentacji technicznej mogą prowadzić do nieporozumień podczas produkcji i montażu maszyny. Ważne jest także odpowiednie testowanie prototypów przed rozpoczęciem produkcji seryjnej, aby zminimalizować ryzyko wystąpienia usterek w finalnym produkcie.

Jakie są nowoczesne trendy w mechanice i projektowaniu maszyn

W ostatnich latach mechanika i projektowanie maszyn przeżywają dynamiczny rozwój dzięki postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotyzacji do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na lepszą jakość produktów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji w procesach projektowania i optymalizacji maszyn. Algorytmy AI mogą analizować ogromne ilości danych oraz przewidywać zachowanie systemów mechanicznych w różnych warunkach pracy. Ponadto rośnie znaczenie zrównoważonego rozwoju – inżynierowie coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych potrzebnych do dalszej analizy i optymalizacji procesów produkcyjnych.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Kluczowym aspektem ergonomii jest dostosowanie maszyn do potrzeb ludzi, co oznacza, że inżynierowie muszą brać pod uwagę różnorodność użytkowników oraz ich fizyczne i psychiczne możliwości. W praktyce oznacza to projektowanie stanowisk pracy, które minimalizują ryzyko urazów oraz zmęczenia. Przykładem może być odpowiednie umiejscowienie przycisków sterujących, które powinny być łatwo dostępne i intuicyjne w obsłudze. Dodatkowo, projektanci powinni zwracać uwagę na wysokość i kąt nachylenia elementów maszyny, aby zminimalizować obciążenie ciała użytkownika podczas pracy. Warto również uwzględnić aspekty wizualne, takie jak oświetlenie oraz kontrast kolorów, które mogą wpływać na zdolność do szybkiego reagowania na sygnały z maszyny.

Jakie są wyzwania związane z projektowaniem maszyn w przemyśle 4.0

Przemysł 4.0 wprowadza nowe wyzwania dla inżynierów zajmujących się projektowaniem maszyn, ponieważ wiąże się z integracją nowoczesnych technologii cyfrowych oraz automatyzacji procesów produkcyjnych. Jednym z kluczowych wyzwań jest konieczność zapewnienia kompatybilności między różnymi systemami i urządzeniami. W dobie Internetu Rzeczy (IoT) maszyny muszą być zdolne do komunikacji z innymi urządzeniami oraz systemami zarządzania produkcją. To wymaga od inżynierów znajomości nowych protokołów komunikacyjnych oraz standardów bezpieczeństwa danych. Kolejnym wyzwaniem jest analiza dużych zbiorów danych generowanych przez maszyny w czasie rzeczywistym. Inżynierowie muszą opracować skuteczne metody analizy tych danych, aby optymalizować procesy produkcyjne oraz przewidywać awarie. Dodatkowo, w kontekście zrównoważonego rozwoju, projektanci muszą uwzględniać aspekty ekologiczne, takie jak efektywność energetyczna oraz minimalizacja odpadów.

Jakie są metody testowania maszyn przed ich wdrożeniem

Testowanie maszyn przed ich wdrożeniem jest kluczowym etapem procesu projektowania, który pozwala na identyfikację potencjalnych problemów oraz zapewnienie ich niezawodności i bezpieczeństwa. Istnieje wiele metod testowania, które inżynierowie mogą zastosować w zależności od charakterystyki maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie prototypów, które polega na budowie modelu maszyny w skali rzeczywistej lub jej części i przeprowadzaniu prób w warunkach rzeczywistych. Dzięki temu można ocenić działanie maszyny oraz jej komponentów w praktyce. Inną popularną metodą jest symulacja komputerowa, która pozwala na analizę zachowania maszyny w różnych warunkach bez konieczności budowy fizycznego modelu. Symulacje mogą obejmować zarówno aspekty mechaniczne, jak i elektryczne czy termiczne. Dodatkowo inżynierowie mogą stosować testy obciążeniowe, które mają na celu sprawdzenie wytrzymałości konstrukcji pod wpływem różnych sił oraz obciążeń dynamicznych.

Jakie są najważniejsze normy i standardy w projektowaniu maszyn

W procesie projektowania maszyn niezwykle istotne jest przestrzeganie odpowiednich norm i standardów, które regulują kwestie bezpieczeństwa, jakości oraz wydajności urządzeń mechanicznych. Normy te są opracowywane przez organizacje międzynarodowe takie jak ISO (Międzynarodowa Organizacja Normalizacyjna) czy IEC (Międzynarodowa Komisja Elektrotechniczna). Przykładem może być norma ISO 9001 dotycząca systemu zarządzania jakością, która określa wymagania dotyczące procesów produkcyjnych oraz kontroli jakości w firmach zajmujących się projektowaniem maszyn. Inną istotną normą jest ISO 12100 dotycząca bezpieczeństwa maszyn, która definiuje zasady oceny ryzyka oraz metody minimalizacji zagrożeń związanych z użytkowaniem urządzeń mechanicznych. Dodatkowo inżynierowie powinni znać normy dotyczące materiałów wykorzystywanych w produkcji maszyn oraz ich właściwości mechanicznych.

Jakie są perspektywy rozwoju mechaniki i projektowania maszyn

Perspektywy rozwoju mechaniki i projektowania maszyn są niezwykle obiecujące dzięki dynamicznemu postępowi technologicznemu oraz rosnącym wymaganiom rynku przemysłowego. W miarę jak technologie stają się coraz bardziej zaawansowane, inżynierowie mają możliwość tworzenia bardziej skomplikowanych i wydajnych systemów mechanicznych. Rozwój sztucznej inteligencji otwiera nowe możliwości w zakresie automatyzacji procesów produkcyjnych oraz optymalizacji działania maszyn. Możliwość analizy danych w czasie rzeczywistym pozwala na lepsze prognozowanie awarii oraz planowanie konserwacji sprzętu, co przekłada się na zwiększenie efektywności operacyjnej zakładów przemysłowych. Ponadto rosnące zainteresowanie zrównoważonym rozwojem sprawia, że inżynierowie poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych. W przyszłości możemy spodziewać się większej integracji technologii cyfrowych z procesami mechanicznymi, co wpłynie na rozwój nowych modeli biznesowych oraz innowacyjnych produktów na rynku.

Jakie są kluczowe umiejętności inżynierów w projektowaniu maszyn

W dziedzinie mechaniki i projektowania maszyn istnieje wiele kluczowych umiejętności, które są niezbędne dla inżynierów, aby skutecznie realizować swoje zadania. Przede wszystkim, umiejętność analitycznego myślenia jest niezwykle ważna, ponieważ inżynierowie muszą być w stanie ocenić złożone problemy i znaleźć optymalne rozwiązania. Zrozumienie zasad mechaniki oraz materiałoznawstwa jest fundamentem, na którym opiera się projektowanie maszyn. Dodatkowo, biegłość w obsłudze nowoczesnych narzędzi inżynieryjnych, takich jak oprogramowanie CAD czy symulacyjne, jest kluczowa dla tworzenia precyzyjnych modeli oraz przeprowadzania analiz. Umiejętności komunikacyjne również odgrywają istotną rolę, ponieważ inżynierowie często współpracują z innymi specjalistami oraz muszą jasno przedstawiać swoje pomysły i rozwiązania. Wreszcie, otwartość na naukę oraz gotowość do adaptacji w obliczu szybko zmieniających się technologii są niezbędne, aby pozostać konkurencyjnym na rynku pracy.