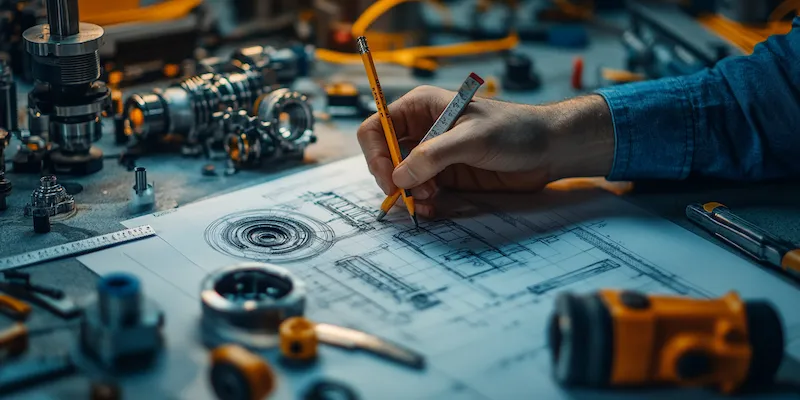

Projektowanie maszyn montażowych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i niezawodność. Przede wszystkim, należy zdefiniować cele i wymagania dotyczące maszyny, co obejmuje zarówno specyfikacje techniczne, jak i oczekiwania użytkowników. Właściwe zrozumienie procesu montażu jest niezbędne, aby zaprojektować maszynę, która będzie w stanie sprostać tym wymaganiom. Kolejnym istotnym elementem jest wybór odpowiednich materiałów i technologii produkcji, które będą miały wpływ na trwałość oraz wydajność maszyny. Warto również zwrócić uwagę na ergonomię i bezpieczeństwo pracy, co ma kluczowe znaczenie dla operatorów. Dobrze zaprojektowana maszyna montażowa powinna być łatwa w obsłudze oraz serwisowaniu, co z kolei przyczyni się do obniżenia kosztów eksploatacji.

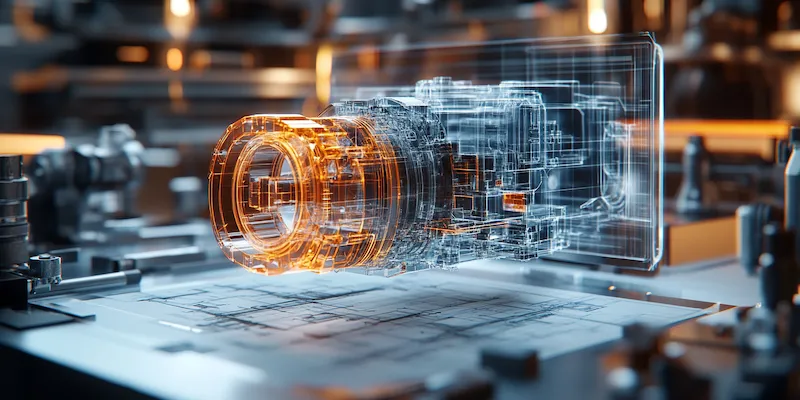

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

W projektowaniu maszyn montażowych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie wydajności oraz precyzji procesów produkcyjnych. Jedną z najpopularniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia inżynierom tworzenie szczegółowych modeli 3D maszyn. Dzięki temu można lepiej zobrazować konstrukcję oraz przeprowadzić symulacje działania maszyny przed jej fizycznym wykonaniem. Inną istotną technologią jest automatyka przemysłowa, która pozwala na zautomatyzowanie wielu procesów montażowych, co przekłada się na oszczędność czasu i redukcję błędów ludzkich. W ostatnich latach coraz większą rolę odgrywa także robotyzacja, gdzie roboty przemysłowe są wykorzystywane do wykonywania powtarzalnych czynności montażowych. Integracja systemów informatycznych z maszynami montażowymi również staje się standardem, umożliwiając zbieranie danych o wydajności oraz monitorowanie stanu technicznego urządzeń w czasie rzeczywistym.

Jakie są wyzwania związane z projektowaniem maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz specyfikacji produktów. W miarę jak technologie się rozwijają, a wymagania klientów rosną, projektanci muszą być elastyczni i gotowi do wprowadzania zmian w swoich projektach. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji oraz zapewnienie opłacalności inwestycji w nowe maszyny. Należy znaleźć równowagę między jakością a ceną materiałów oraz technologii wykorzystywanych w procesie projektowania. Dodatkowo, inżynierowie muszą uwzględniać aspekty związane z bezpieczeństwem pracy oraz ochroną środowiska, co często wiąże się z dodatkowymi wymaganiami prawnymi i normami branżowymi.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn montażowych

Przyszłość projektowania maszyn montażowych zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom przemysłu. Wśród najważniejszych kierunków rozwoju można wymienić dalszą automatyzację procesów produkcyjnych, która ma na celu zwiększenie efektywności i redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do systemów sterujących maszynami może znacząco poprawić ich zdolność do adaptacji w zmieniających się warunkach produkcyjnych oraz optymalizacji procesów w czasie rzeczywistym. Kolejnym trendem jest rozwój technologii 3D drukowania, która może rewolucjonizować sposób produkcji części zamiennych oraz komponentów maszyn montażowych. Dzięki tej technologii możliwe będzie szybkie prototypowanie oraz produkcja niestandardowych elementów bez potrzeby korzystania z tradycyjnych metod wytwarzania. Również rozwój Internetu Rzeczy (IoT) otwiera nowe możliwości monitorowania stanu technicznego maszyn oraz zbierania danych analitycznych, co pozwala na lepsze zarządzanie procesami produkcyjnymi.

Jakie umiejętności są niezbędne w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych wymaga od inżynierów i projektantów posiadania szerokiego wachlarza umiejętności, które są kluczowe dla skutecznego tworzenia innowacyjnych rozwiązań. Przede wszystkim, niezbędna jest znajomość zasad inżynierii mechanicznej, co obejmuje zarówno teorię, jak i praktykę związaną z konstrukcją i działaniem maszyn. Umiejętność posługiwania się oprogramowaniem CAD oraz innymi narzędziami do modelowania 3D jest równie ważna, ponieważ pozwala na wizualizację projektów oraz przeprowadzanie symulacji. Współczesne projektowanie maszyn wymaga także znajomości automatyki i elektroniki, co umożliwia integrację systemów sterujących oraz czujników w maszynach montażowych. Ponadto, umiejętności analityczne są kluczowe dla oceny wydajności projektów oraz identyfikacji potencjalnych problemów. Warto również zwrócić uwagę na umiejętności interpersonalne, takie jak komunikacja i współpraca w zespole, które są niezbędne do efektywnego działania w interdyscyplinarnym środowisku.

Jakie są najczęściej stosowane materiały w maszynach montażowych

W projektowaniu maszyn montażowych kluczową rolę odgrywa dobór odpowiednich materiałów, które mają wpływ na trwałość, wydajność oraz koszty produkcji. Najczęściej stosowanymi materiałami są różnego rodzaju stopy metali, takie jak stal nierdzewna, aluminium czy miedź. Stal nierdzewna charakteryzuje się wysoką odpornością na korozję oraz dużą wytrzymałością, co czyni ją idealnym wyborem dla elementów narażonych na działanie agresywnych substancji chemicznych. Aluminium z kolei jest lekkim materiałem, który doskonale sprawdza się w konstrukcjach wymagających redukcji masy przy zachowaniu odpowiedniej wytrzymałości. Miedź jest często wykorzystywana w elementach elektrycznych ze względu na swoje doskonałe właściwości przewodzące. Oprócz metali, w projektowaniu maszyn montażowych coraz częściej wykorzystuje się materiały kompozytowe oraz tworzywa sztuczne, które oferują unikalne właściwości mechaniczne i chemiczne. Materiały te mogą być stosowane w elementach obudowy czy osłonach, gdzie istotna jest lekkość oraz odporność na działanie różnych czynników zewnętrznych.

Jakie są różnice między maszynami montażowymi a innymi rodzajami maszyn

Maszyny montażowe różnią się od innych rodzajów maszyn przede wszystkim swoim przeznaczeniem oraz funkcjonalnością. Głównym celem maszyn montażowych jest łączenie różnych komponentów w gotowy produkt, co wymaga precyzyjnego i powtarzalnego działania. W przeciwieństwie do maszyn produkcyjnych, które skupiają się na obróbce surowców lub części (np. frezarki czy tokarki), maszyny montażowe koncentrują się na procesie składania i integracji już przygotowanych elementów. Dodatkowo, maszyny montażowe często muszą być elastyczne i dostosowywać się do różnych produktów lub wersji tego samego produktu, co wymaga zastosowania zaawansowanych systemów sterujących oraz automatyzacji. Warto również zauważyć, że maszyny montażowe mogą być bardziej złożone pod względem konstrukcyjnym niż inne maszyny, ponieważ muszą integrować różnorodne technologie – od mechaniki po elektronikę i automatykę.

Jakie są przykłady zastosowań maszyn montażowych w przemyśle

Maszyny montażowe znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co świadczy o ich wszechstronności oraz znaczeniu dla efektywności produkcji. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do składania pojazdów, łącząc setki komponentów – od silników po nadwozia – w jeden gotowy produkt. Proces ten wymaga precyzyjnego działania oraz synchronizacji wielu operacji jednocześnie. W branży elektronicznej maszyny montażowe służą do łączenia elementów elektronicznych na płytkach PCB, co jest kluczowym etapem produkcji urządzeń takich jak telefony komórkowe czy komputery. W przemyśle spożywczym maszyny te mogą być wykorzystywane do pakowania produktów oraz ich etykietowania, co przyspiesza proces dystrybucji i zwiększa wydajność linii produkcyjnej. Również w branży farmaceutycznej maszyny montażowe odgrywają istotną rolę w pakowaniu leków oraz ich przygotowywaniu do dystrybucji.

Jakie są trendy w automatyzacji procesów związanych z projektowaniem maszyn montażowych

Automatyzacja procesów związanych z projektowaniem maszyn montażowych staje się coraz bardziej powszechna dzięki postępom technologicznym oraz rosnącym wymaganiom rynku. Jednym z najważniejszych trendów jest wykorzystanie sztucznej inteligencji do optymalizacji procesów projektowania oraz produkcji. Systemy oparte na AI mogą analizować dane dotyczące wydajności maszyn oraz identyfikować obszary wymagające poprawy, co pozwala na szybsze podejmowanie decyzji dotyczących zmian w konstrukcji czy technologii produkcji. Kolejnym istotnym kierunkiem rozwoju jest integracja Internetu Rzeczy (IoT) z systemami automatyki przemysłowej, co umożliwia monitorowanie stanu technicznego maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich pracy. Dzięki temu możliwe jest przewidywanie awarii oraz planowanie konserwacji przed wystąpieniem problemu. Również rozwój technologii chmurowych pozwala na zdalne zarządzanie procesami produkcyjnymi oraz dostęp do danych z różnych lokalizacji, co zwiększa elastyczność operacyjną firm.

Jakie są kluczowe etapy procesu projektowania maszyn montażowych

Proces projektowania maszyn montażowych składa się z kilku kluczowych etapów, które należy starannie zaplanować i wykonać, aby osiągnąć zamierzony cel. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny – to pozwala na stworzenie podstawowej koncepcji projektu. Następnie następuje faza koncepcyjna, podczas której inżynierowie opracowują ogólny zarys maszyny oraz jej funkcjonalności. Po zaakceptowaniu koncepcji przystępuje się do szczegółowego projektowania mechanicznego i elektrycznego maszyny przy użyciu oprogramowania CAD. Ważnym etapem jest także przeprowadzenie symulacji działania maszyny w celu identyfikacji potencjalnych problemów przed rozpoczęciem produkcji prototypu. Po wykonaniu prototypu następuje jego testowanie i ocena wydajności – wszelkie nieprawidłowości powinny zostać skorygowane przed wdrożeniem do produkcji seryjnej. Ostatnim krokiem jest dokumentacja techniczna oraz szkolenie operatorów obsługujących nową maszynę montażową.