Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i przemyślanej strategii. Kluczowe etapy tego procesu obejmują analizę potrzeb klienta, koncepcję, projektowanie wstępne oraz szczegółowe, a także testowanie i wdrożenie. Na początku inżynierowie muszą dokładnie zrozumieć wymagania klienta oraz specyfikacje techniczne, co pozwala na stworzenie maszyny, która będzie spełniała oczekiwania. Następnie następuje faza koncepcyjna, w której powstają pierwsze szkice oraz modele 3D. W tym etapie istotne jest uwzględnienie ergonomii oraz efektywności energetycznej. Po zaakceptowaniu koncepcji przystępuje się do projektowania szczegółowego, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. Ostatnim etapem jest testowanie prototypu, które pozwala na wykrycie ewentualnych usterek i wprowadzenie poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

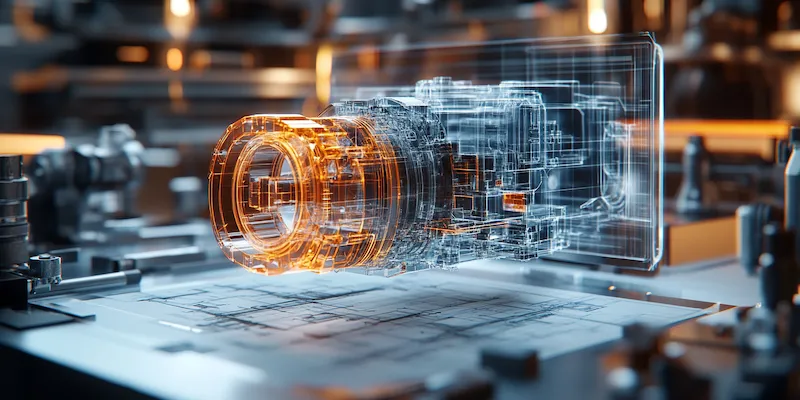

W dzisiejszych czasach projektowanie maszyn przemysłowych korzysta z zaawansowanych technologii, które znacznie ułatwiają proces tworzenia innowacyjnych rozwiązań. Do najpopularniejszych narzędzi należy oprogramowanie CAD (Computer-Aided Design), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu można łatwo wizualizować projekt i wprowadzać zmiany na etapie koncepcyjnym. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na przeprowadzenie analizy wytrzymałościowej i dynamicznej maszyny jeszcze przed jej fizycznym wykonaniem. Umożliwia to identyfikację potencjalnych problemów oraz optymalizację konstrukcji. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie elementów maszyny i testowanie ich funkcjonalności.

Jakie umiejętności są niezbędne do projektowania maszyn przemysłowych

Aby skutecznie zajmować się projektowaniem maszyn przemysłowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz automatyki. Umiejętność posługiwania się oprogramowaniem CAD i innymi narzędziami inżynieryjnymi jest również kluczowa, ponieważ pozwala na efektywne tworzenie modeli i dokumentacji technicznej. Ponadto inżynierowie powinni być biegli w analizie danych oraz rozwiązywaniu problemów, co pozwala na szybką identyfikację usterek i optymalizację projektów. Ważne są także umiejętności komunikacyjne, ponieważ często konieczna jest współpraca z innymi specjalistami oraz klientami. Kreatywność i zdolność do myślenia analitycznego są równie istotne, gdyż pozwalają na opracowywanie innowacyjnych rozwiązań dostosowanych do zmieniających się potrzeb rynku.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz czas realizacji projektu. Jednym z najczęstszych problemów jest zmieniające się zapotrzebowanie rynku oraz potrzeby klientów, co wymusza elastyczność w podejściu do projektowania. Inżynierowie muszą być gotowi na modyfikacje swoich pomysłów oraz dostosowywanie ich do nowych wymagań. Kolejnym wyzwaniem są ograniczenia budżetowe i czasowe, które mogą wpływać na wybór materiałów czy technologii produkcji. Często zdarza się również konieczność współpracy z różnymi działami firmy, co może prowadzić do konfliktów interesów lub nieporozumień. Dodatkowo inżynierowie muszą zmagać się z rosnącymi wymaganiami dotyczącymi efektywności energetycznej i ekologii, co wymusza poszukiwanie innowacyjnych rozwiązań technologicznych.

Jakie są najważniejsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie maszyn przemysłowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnącej konkurencji na rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych i systemów automatyki do linii produkcyjnych staje się standardem, co wymusza na inżynierach projektujących maszyny uwzględnianie tych technologii już na etapie koncepcji. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki temu przedsiębiorstwa mogą optymalizować procesy produkcyjne oraz szybko reagować na ewentualne awarie. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn, co skłania inżynierów do poszukiwania bardziej ekologicznych materiałów oraz efektywnych energetycznie rozwiązań.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn przemysłowych

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort pracy operatorów oraz efektywność produkcji. Kluczowym aspektem ergonomii jest dostosowanie stanowisk pracy do potrzeb użytkowników, co obejmuje odpowiednie rozmieszczenie elementów sterujących, wysokość stanowiska oraz dostępność narzędzi. Ważne jest także uwzględnienie aspektów związanych z bezpieczeństwem pracy, takich jak minimalizacja ryzyka urazów czy zapewnienie łatwego dostępu do awaryjnych wyłączników. Projektanci powinni również brać pod uwagę różnorodność użytkowników, co oznacza, że maszyny powinny być dostosowane do osób o różnych wzrostach i umiejętnościach. Dobre praktyki ergonomiczne przyczyniają się nie tylko do poprawy komfortu pracy, ale także do zwiększenia wydajności i redukcji absencji chorobowej wśród pracowników. Warto również zwrócić uwagę na estetykę maszyn, ponieważ atrakcyjny design może pozytywnie wpłynąć na postrzeganie marki przez klientów oraz pracowników.

Jakie są metody testowania i walidacji maszyn przemysłowych

Testowanie i walidacja maszyn przemysłowych to kluczowe etapy procesu projektowania, które mają na celu zapewnienie ich niezawodności i bezpieczeństwa. Istnieje wiele metod testowania, które można zastosować w zależności od specyfiki maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie prototypów, które pozwala na ocenę funkcjonalności i wydajności maszyny przed rozpoczęciem produkcji seryjnej. W tym etapie inżynierowie przeprowadzają szereg prób obciążeniowych oraz symulacji pracy maszyny w różnych warunkach. Kolejną istotną metodą jest analiza FMEA (Failure Mode and Effects Analysis), która polega na identyfikacji potencjalnych usterek oraz ich skutków dla działania maszyny. Dzięki tej analizie można wprowadzić odpowiednie poprawki jeszcze przed wdrożeniem produktu na rynek. Testy zgodności z normami bezpieczeństwa to kolejny ważny krok, który zapewnia, że maszyna spełnia wszystkie wymagania prawne oraz branżowe.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych

Projektowanie maszyn przemysłowych różni się od projektowania urządzeń elektronicznych pod wieloma względami, chociaż obie dziedziny wymagają solidnej wiedzy technicznej i umiejętności analitycznych. W przypadku maszyn przemysłowych kluczowym elementem jest mechanika – inżynierowie muszą znać zasady działania różnych układów mechanicznych oraz materiałoznawstwo, aby dobrać odpowiednie materiały do konstrukcji maszyny. Z kolei w projektowaniu urządzeń elektronicznych większy nacisk kładzie się na elektronikę i programowanie – inżynierowie muszą znać zasady działania układów scalonych oraz języków programowania używanych do tworzenia oprogramowania dla urządzeń. Różnice te wpływają również na procesy testowania i walidacji – podczas gdy w przypadku maszyn kluczowe są testy obciążeniowe i wytrzymałościowe, w elektronice istotne są testy funkcjonalne oraz zgodności z normami elektromagnetycznymi. Ponadto projektowanie maszyn często wiąże się z większymi wymogami dotyczącymi bezpieczeństwa ze względu na fizyczne zagrożenia związane z ich użytkowaniem.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn przemysłowych

Przyszłość projektowania maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych poprzez wykorzystanie sztucznej inteligencji i uczenia maszynowego. Te technologie umożliwiają bardziej zaawansowane analizy danych oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Wzrost znaczenia zrównoważonego rozwoju również będzie miał wpływ na przyszłość projektowania – inżynierowie będą musieli szukać bardziej ekologicznych rozwiązań oraz materiałów odnawialnych. Kolejnym istotnym trendem jest rozwój technologii cyfrowych, takich jak cyfrowe bliźniaki czy rozszerzona rzeczywistość, które mogą wspierać procesy projektowe oraz szkoleniowe w zakresie obsługi maszyn. Również personalizacja produktów stanie się coraz bardziej powszechna dzięki elastycznym liniom produkcyjnym zdolnym do szybkiego dostosowywania się do indywidualnych potrzeb klientów.

Jakie są kluczowe czynniki wpływające na koszt projektowania maszyn przemysłowych

Koszt projektowania maszyn przemysłowych jest determinowany przez wiele czynników, które mogą znacząco wpłynąć na ostateczną cenę produktu. Przede wszystkim, wybór materiałów ma kluczowe znaczenie – materiały wysokiej jakości mogą zwiększyć koszty, ale również poprawić trwałość i wydajność maszyny. Kolejnym czynnikiem jest złożoność projektu; bardziej skomplikowane maszyny wymagają większej ilości czasu oraz zasobów na etapie projektowania i testowania. Warto także uwzględnić koszty związane z technologią – nowoczesne narzędzia CAD oraz symulacje komputerowe mogą wiązać się z dodatkowymi wydatkami, ale jednocześnie przyspieszają proces i zwiększają precyzję. Dodatkowo, zatrudnienie specjalistów z odpowiednimi umiejętnościami również wpływa na całkowity koszt projektu. Wreszcie, zmieniające się regulacje prawne oraz normy bezpieczeństwa mogą wymusić dodatkowe prace dostosowawcze, co również podnosi koszty.