Projektowanie maszyn transportu bliskiego to proces, który obejmuje tworzenie i rozwijanie urządzeń służących do przemieszczania materiałów na krótkich dystansach w różnych branżach. Te maszyny są kluczowe w logistyce, magazynowaniu oraz produkcji, ponieważ umożliwiają efektywne zarządzanie przepływem towarów. W ramach tego procesu inżynierowie i projektanci muszą uwzględnić wiele czynników, takich jak rodzaj transportowanych materiałów, warunki pracy oraz wymagania bezpieczeństwa. Projektowanie maszyn transportu bliskiego może obejmować różnorodne urządzenia, takie jak wózki widłowe, przenośniki taśmowe czy systemy automatyzacji. Kluczowym aspektem tego procesu jest zrozumienie potrzeb użytkowników oraz dostosowanie maszyn do specyficznych warunków panujących w danym środowisku pracy. Współczesne technologie pozwalają na wykorzystanie zaawansowanych rozwiązań, takich jak systemy sterowania czy monitorowania, co zwiększa efektywność i bezpieczeństwo operacji transportowych.

Jakie są etapy projektowania maszyn transportu bliskiego

Etapy projektowania maszyn transportu bliskiego są kluczowe dla osiągnięcia sukcesu w tworzeniu funkcjonalnych i efektywnych urządzeń. Proces ten zazwyczaj rozpoczyna się od analizy potrzeb klienta oraz określenia wymagań dotyczących maszyny. Następnie przeprowadza się badania rynku oraz analizę konkurencji, co pozwala na zrozumienie aktualnych trendów oraz innowacji w branży. Kolejnym krokiem jest opracowanie koncepcji maszyny, która uwzględnia wszystkie istotne aspekty techniczne oraz ergonomiczne. Po zatwierdzeniu koncepcji następuje faza projektowania szczegółowego, gdzie inżynierowie tworzą rysunki techniczne oraz modele 3D. Ważnym etapem jest także prototypowanie, które pozwala na przetestowanie maszyny w rzeczywistych warunkach i dokonanie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej. Po zakończeniu procesu projektowania przeprowadza się również testy jakości oraz certyfikacje, które są niezbędne do zapewnienia bezpieczeństwa użytkowników i zgodności z normami branżowymi.

Jakie technologie są wykorzystywane w projektowaniu maszyn transportu bliskiego

W projektowaniu maszyn transportu bliskiego wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność i bezpieczeństwo tych urządzeń. Jednym z kluczowych elementów jest zastosowanie zaawansowanych systemów sterowania, które umożliwiają precyzyjne zarządzanie pracą maszyn oraz ich synchronizację z innymi urządzeniami w zakładzie. Technologie automatyzacji odgrywają coraz większą rolę w projektowaniu maszyn transportu bliskiego, co pozwala na zwiększenie wydajności operacji oraz redukcję kosztów pracy. Wykorzystanie robotyki w procesach transportowych staje się coraz bardziej popularne, co przyczynia się do poprawy ergonomii i bezpieczeństwa pracy. Dodatkowo, technologie IoT (Internet of Things) umożliwiają monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności, co pozwala na optymalizację procesów i szybsze reagowanie na ewentualne awarie. W projektowaniu maszyn transportu bliskiego istotne jest także stosowanie materiałów o wysokiej wytrzymałości oraz nowoczesnych rozwiązań konstrukcyjnych, które zwiększają trwałość i niezawodność urządzeń.

Jakie są zalety stosowania nowoczesnych maszyn transportu bliskiego

Zastosowanie nowoczesnych maszyn transportu bliskiego przynosi wiele korzyści dla przedsiębiorstw działających w różnych branżach. Przede wszystkim zwiększa efektywność procesów logistycznych poprzez skrócenie czasu potrzebnego na przemieszczanie materiałów wewnątrz zakładów produkcyjnych lub magazynów. Nowoczesne maszyny charakteryzują się także wyższą niezawodnością i mniejszymi kosztami eksploatacyjnymi dzięki zastosowaniu zaawansowanych technologii oraz materiałów o wysokiej wytrzymałości. Dodatkowo, automatyzacja procesów transportowych prowadzi do zmniejszenia ryzyka błędów ludzkich oraz poprawy bezpieczeństwa pracy, co ma kluczowe znaczenie dla ochrony zdrowia pracowników. Nowoczesne maszyny często wyposażone są w systemy monitorowania i diagnostyki, co pozwala na bieżąco śledzić ich stan techniczny i szybko reagować na ewentualne problemy. Warto również zauważyć, że inwestycja w nowoczesne rozwiązania może przyczynić się do zwiększenia konkurencyjności firmy na rynku poprzez poprawę jakości obsługi klienta oraz elastyczność w realizacji zamówień.

Jakie są najczęstsze zastosowania maszyn transportu bliskiego

Maszyny transportu bliskiego znajdują szerokie zastosowanie w różnych branżach, co czyni je niezbędnym elementem nowoczesnych procesów produkcyjnych i logistycznych. W magazynach i centrach dystrybucyjnych wózki widłowe oraz przenośniki taśmowe są wykorzystywane do przemieszczania towarów pomiędzy różnymi strefami, co przyspiesza procesy załadunku i rozładunku. W przemyśle budowlanym maszyny transportu bliskiego, takie jak dźwigi czy podnośniki, służą do przenoszenia ciężkich materiałów na placach budowy, co zwiększa efektywność prac budowlanych. W zakładach produkcyjnych maszyny te są wykorzystywane do transportu komponentów pomiędzy liniami produkcyjnymi, co pozwala na płynne i zautomatyzowane procesy wytwarzania. W branży spożywczej maszyny transportu bliskiego odgrywają kluczową rolę w zapewnieniu odpowiednich warunków przechowywania i transportu produktów, co jest szczególnie istotne ze względu na wymogi sanitarno-epidemiologiczne. W logistyce e-commerce nowoczesne systemy transportowe umożliwiają szybkie i efektywne dostarczanie zamówień do klientów, co jest kluczowe dla utrzymania konkurencyjności na rynku.

Jakie są wyzwania związane z projektowaniem maszyn transportu bliskiego

Projektowanie maszyn transportu bliskiego wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć funkcjonalne i bezpieczne urządzenia. Jednym z głównych wyzwań jest dostosowanie maszyn do różnorodnych warunków pracy oraz specyfikacji technicznych, które mogą się znacznie różnić w zależności od branży czy rodzaju transportowanych materiałów. Inżynierowie muszą także uwzględnić zmieniające się normy prawne oraz standardy bezpieczeństwa, które mogą wpływać na projektowanie i użytkowanie maszyn. Kolejnym istotnym aspektem jest integracja nowoczesnych technologii, takich jak automatyka czy IoT, co wymaga ciągłego śledzenia trendów rynkowych oraz innowacji technologicznych. Ponadto, projektanci muszą zmierzyć się z rosnącymi wymaganiami dotyczącymi efektywności energetycznej oraz ochrony środowiska, co często wiąże się z koniecznością stosowania bardziej ekologicznych materiałów oraz rozwiązań konstrukcyjnych. Wyzwania te wymagają od zespołów projektowych dużej elastyczności oraz umiejętności szybkiego reagowania na zmiany w otoczeniu rynkowym.

Jakie są przyszłe kierunki rozwoju maszyn transportu bliskiego

Przyszłość maszyn transportu bliskiego zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów transportowych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie autonomicznych pojazdów oraz robotów do magazynów i zakładów produkcyjnych może znacząco wpłynąć na sposób zarządzania logistyką wewnętrzną. Dodatkowo rozwój sztucznej inteligencji pozwoli na lepsze prognozowanie potrzeb oraz optymalizację tras transportowych, co przyczyni się do dalszego zwiększenia efektywności operacji. Kolejnym istotnym trendem jest wzrost znaczenia zrównoważonego rozwoju oraz ekologicznych rozwiązań w projektowaniu maszyn transportu bliskiego. Producenci coraz częściej poszukują sposobów na ograniczenie emisji CO2 oraz zużycia energii poprzez stosowanie bardziej efektywnych technologii napędowych oraz materiałów o niskim wpływie na środowisko. Również rozwój systemów monitorowania i analizy danych pozwoli na lepsze zarządzanie flotą maszyn oraz ich konserwacją, co przyczyni się do wydłużenia ich żywotności.

Jakie umiejętności są potrzebne do pracy w projektowaniu maszyn transportu bliskiego

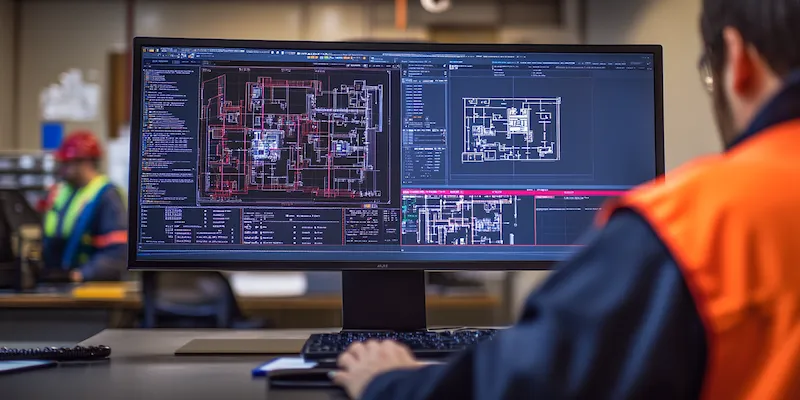

Osoby pracujące w dziedzinie projektowania maszyn transportu bliskiego powinny posiadać szereg umiejętności technicznych oraz miękkich, które umożliwią im skuteczne wykonywanie swoich obowiązków. Przede wszystkim niezbędna jest wiedza z zakresu inżynierii mechanicznej lub pokrewnych dziedzin, która pozwala na zrozumienie zasad działania maszyn oraz ich konstrukcji. Umiejętność posługiwania się programami CAD (Computer-Aided Design) jest kluczowa dla tworzenia rysunków technicznych oraz modeli 3D, co stanowi podstawę procesu projektowania. Dodatkowo znajomość zagadnień związanych z automatyką i elektroniką staje się coraz bardziej istotna w kontekście nowoczesnych rozwiązań technologicznych stosowanych w maszynach transportu bliskiego. Osoby pracujące w tej branży powinny także być otwarte na ciągłe doskonalenie swoich umiejętności oraz śledzenie nowinek technologicznych, aby móc dostosować swoje projekty do zmieniających się potrzeb rynku. Umiejętności analityczne są również ważne, ponieważ inżynierowie muszą być w stanie ocenić wydajność swoich projektów oraz identyfikować potencjalne problemy przed ich wdrożeniem.

Jakie są koszty związane z projektowaniem maszyn transportu bliskiego

Koszty związane z projektowaniem maszyn transportu bliskiego mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do budowy maszyny. Na początku procesu projektowania należy uwzględnić koszty badań rynkowych oraz analiz potrzeb klientów, które pozwalają na określenie wymagań dotyczących maszyny. Następnie koszty te obejmują wydatki związane z opracowaniem koncepcji oraz projektowaniem szczegółowym, które mogą obejmować wynagrodzenia dla zespołu inżynierów oraz zakup oprogramowania CAD czy innych narzędzi wspierających proces projektowy. Po etapie projektowania następuje faza prototypowania, która również generuje dodatkowe koszty związane z produkcją pierwszych egzemplarzy maszyny oraz przeprowadzaniem testów jakościowych. Koszt produkcji seryjnej zależy od skali produkcji oraz zastosowanych materiałów – tańsze materiały mogą obniżyć koszty jednostkowe, ale mogą również wpłynąć na jakość końcowego produktu. Dodatkowo warto uwzględnić koszty związane z certyfikacją i spełnieniem norm bezpieczeństwa, które są niezbędne przed wprowadzeniem maszyny na rynek.